Experimental study on the influence of ultra-low temperature on compressive toughness of ultra high toughness cementitious composites

-

摘要: 超高韧性水泥基复合材料(UHTCC)是一种具有超高韧性及良好耐久性能的新型复合材料,其抗压韧性是评价其工作性能的重要指标。通过对5组不同纤维掺量的UHTCC在超低温作用后的单轴受压试验,研究超低温作用下UHTCC的抗压韧性评价指标,并对其变形能力进行等效分析,为UHTCC在超低温环境下的工程应用提供理论支持。研究结果表明:在一定范围内,随着纤维体积掺量的增加,UHTCC的抗压强度、抗压韧性均有明显提升,而超出最优掺量后性能反而略有下降;超低温对于UHTCC的抗压强度具有一定的提升作用,当温度降低至−196℃,其轴向抗压强度最大可提升约74.42%,但其脆性性能更明显。Abstract: Ultra high toughness cementitious composites (UHTCC) is a new material with ultra-high toughness and good durability. Its compressive toughness index is an important index to evaluate the toughness of UHTCC. 5 groups of UHTCC with different fiber contents were tested under uniaxial compression after ultra-low temperature, and the evaluation index of compressive toughness of UHTCC under ultra-low temperature was studied, and its deformation capacity was equivalent analyzed. The experimental results show that within a certain range, with the increase of fiber content, the compressive strength and toughness of UHTCC are significantly improved, but beyond the optimal content range, the performances are not improved, but are slightly decreased; ultra-low temperature has a certain improvement on the compressive strength of UHTCC, when the temperature is reduced to −196℃, the axial compressive strength can be increased by 74.42%, but it shows obvious fragility.

-

Keywords:

- ultra low temperature /

- UHTCC /

- uniaxial compression /

- compressive toughness /

- fiber volume content

-

混凝土材料是当今社会应用最广泛的建筑材料,其材料具有来源广泛、制作工艺简单及优良的抗压性能等优点,但同时也存在着抗拉强度低、韧性差、易开裂等缺点。随着工程结构逐渐向综合性、复杂化、高层化方向发展,实际工程对建筑材料性能的要求也愈来愈高[1]。同时,清洁能源的发展、西部大开发战略、东北振兴计划的实施及美国提出在月球建设混凝土空间基地的计划[2],使混凝土在低温环境下的使用呈上升趋势,低温环境下对材料性能的要求更加严苛。

近年来,一种随机乱向分布的短纤维增强水泥基复合材料由密执安大学Li等[3]提出,并将该材料命名为Engineered cementitious composites,简称ECC,国内将其称之为超高韧性水泥基复合材料(Ultra high toughness cementitious composites,UHTCC)。现有研究成果表明UHTCC的优化设计使其能够在开裂后仍能承受较高的荷载,呈现出类似于金属材料的伪应变硬化特征[4-6],将传统水泥基材料单一裂纹破坏向多重细微裂纹稳态转变[7-8]。研究表明UHTCC的极限拉应变可以达到3%以上,相比于普通混凝土提升了100倍之多,且更突出的是达到极限荷载时UHTCC的平均裂缝宽度仅为60 μm,具有多缝开裂和优异的裂缝分散能力[9-11]。

UHTCC所具有的优良性能可以广泛应用于高层、超高层及对裂缝要求严格的建筑结构。随着大型液态天然气(Liquid nature gas,LNG)罐、可燃冰的开发利用和低温工程的建设发展,混凝土在低温环境下的应用愈加广泛[12]。同时自UHTCC问世以来,各界学者针对其力学性能、耐久性能及工程应用等方面也展开了诸多研究,并取得了丰硕的成果[13]。但对UHTCC新型材料在超低温下的力学性能及耐久性研究却少有公开文献报道,低温下混凝土结构的失效主要是由于混凝土中的孔隙、微裂缝及空腔中的水分冻结、融化[14-15]等引起。由于水过渡到冰的过程裂缝中自由状态的水体积会增大,导致扩大了冻结的凹口,使混凝土的强度进一步降低[16]。对此,国内外学者已经进行了一些试验和理论上的初步研究,Dahmani等[17]对超低温下混凝土的应力-应变关系、抗压强度、抗拉强度、弹性模量等性能进行了深入研究;Xie等[18]研究结果表明,混凝土在超低温下抗压强度会提高,且提高程度与含水率和温度有关;Cai等[19]研究表明:随着温度的降低,由于范德华力及孔隙中冰的填充,混凝土的抗压强度、抗折强度及劈裂抗拉强度都有显著提升。而UHTCC材料通过掺入2.5vol%以下的聚乙烯醇纤维增强基体,能有效抑制超低温作用后内部孔隙水变成冰后引起的体积膨胀及低温下基体收缩产生的应力,纤维掺入有效降低了由低温损伤所导致的混凝土材料的强度退化,减少内部缺陷及微裂缝扩展,缓解了裂缝尖端处的应力集中现象,使材料内部发生应力重分布,提升了基体机械咬合力和基体-纤维界面的粘结力。

轴心抗压性能作为混凝土性能的重要指标,在受压时呈现明显的脆性,而在一些较高要求的结构关键部位,除了在结构正常使用期限内不仅受到外来荷载作用,同时还将受到低温作用、化学侵蚀等环境的影响,鉴于UHTCC材料的优良性能和工程应用的广泛性。本文为进一步研究UHTCC新型材料在超低温下的抗压韧性和变形能力,选取了100 mm×100 mm×300 mm的棱柱体试块,进行了5组不同纤维掺量的UHTCC单轴受压试验,研究了纤维体积掺量、超低温作用等因素对其抗压韧性的影响,确定超低温下UHTCC抗压韧性的评定方法,为超高韧性水泥基复合材料的推广应用提供参考依据。

1. 试验概况

1.1 试件设计及试验方法

制备UHTCC用水泥为P.O.42.5普通硅酸盐水泥、Ⅰ级粉煤灰、精细河沙,聚乙烯醇(Polyvinyl alcohol,PVA)纤维选用日本Kuraray公司生产的可乐纶K-Ⅱ型,其性能指标为见表1,试件分组见表2。

表 1 聚乙烯醇(PVA)纤维性能指标Table 1. Polyvinyl alcohol (PVA) fiber performance indexName Density/(g·cm−3) Diameter/mm Length/mm Elastic modulus/MPa Tensile strength/MPa Elongation/% REC15×12 1.3 0.04 12 120 526 6 表 2 超高韧性水泥基复合材料(UHTCC)配合比及试验分组Table 2. Ultra high toughness cementitious composites (UHTCC) mix proportion and test groupingSpecimen Volume fraction of

PVA fiber/vol%Temperature/℃ Fly ash/

(kg·m−3)Cement/

(kg·m−3)Sand/

(kg·m−3)Silica fume/

(kg·m−3)C30 0 20/0/−50/−100/−150/−196 533.3 120 133.3 13.3 0.5vol%PVA/C30 0.5 20/0/−50/−100/−150/−196 533.3 120 133.3 13.3 1.0vol%PVA/C30 1.0 20/0/−50/−100/−150/−196 533.3 120 133.3 13.3 1.5vol%PVA/C30 1.5 20/0/−50/−100/−150/−196 533.3 120 133.3 13.3 2.0vol%PVA/C30 2.0 20/0/−50/−100/−150/−196 533.3 120 133.3 13.3 先将胶凝材料及细骨料倒入搅拌机中进行2 min的干拌,使物料充分混合,在拌和过程中做好封闭处理以防止物料损失,然后加入水继续搅拌,待拌合物呈现团状时均匀投入PVA纤维,防止纤维结团,再搅拌2 min得到最终拌合物。每组试件包括三个尺寸为100 mm×100 mm×300 mm的棱柱体试件,浇筑完成后24 h拆模,放入标准养护室养护28天,取出后置于自然环境下晾干。为检测试件的温度,将混凝土试块表面粘贴热电偶并放入湖北工业大学自主研发的低温试验箱中,采用通入液氮的方式进行降温,降温速率为2℃/min。本试验设置20℃、0℃、−50℃、−100℃、−150℃、−196℃共六个温度梯度,当试块达到目标温度设定值后再进行恒温100 min,直至试件整体达到目标温度,降温装置如图1所示。降温完成后,将试件取出并放入保温箱中进行下一步试验。加载试验采用500 t电液伺服压力实验机进行加载,按照荷载控制方式进行加载,加载速率设置为0.5 MPa/s,试验装置如图2所示。

1.2 试验现象

随着荷载的增加,普通混凝土在轴心受压过程中出现竖向裂缝后,混凝土试块立刻丧失承载力,表现为明显的脆性破坏。而UHTCC材料在受压破坏过程中体现出了较好的韧性,整个受压破坏过程主要分为正常工作阶段、裂缝发展阶段及破坏阶段。

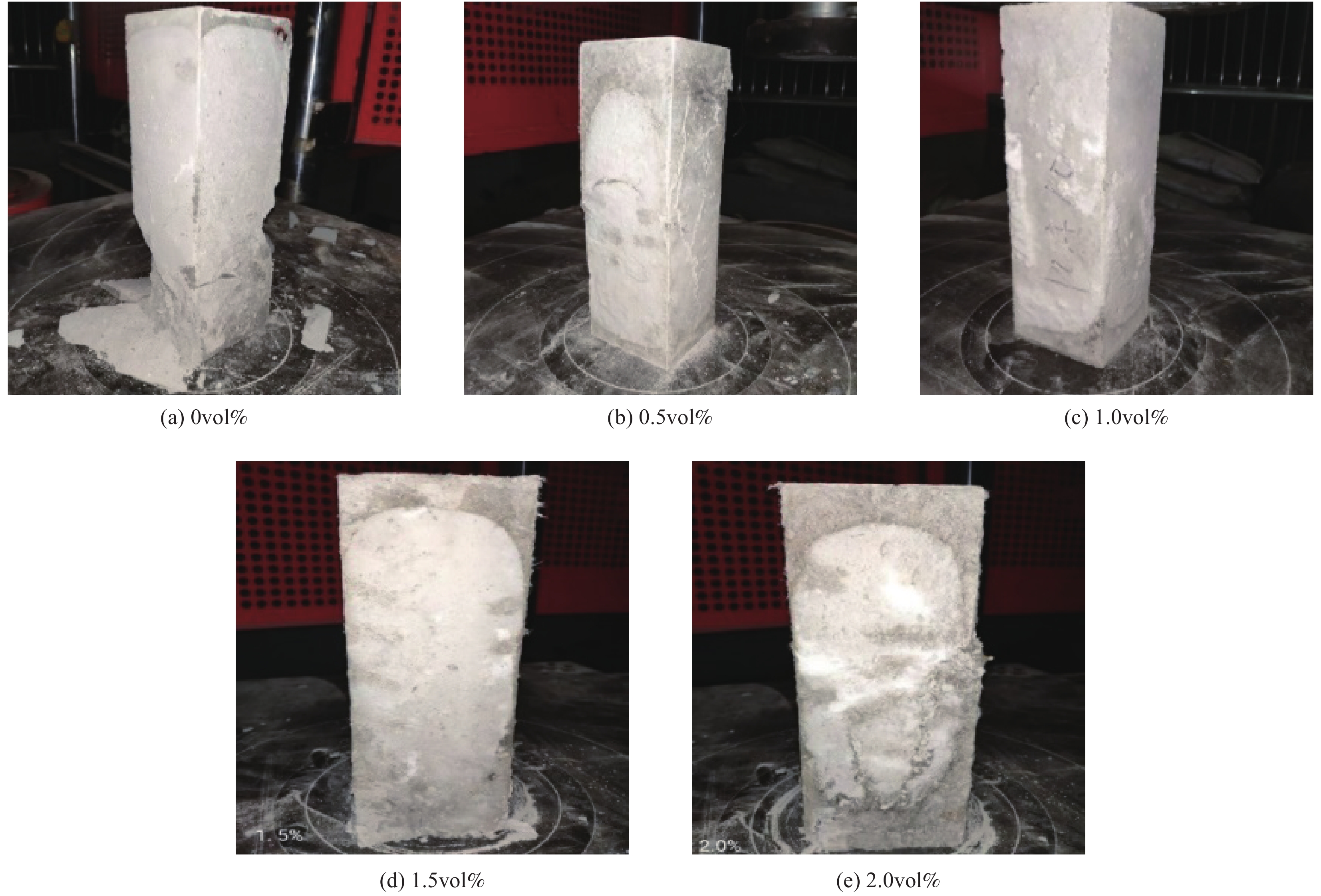

在正常工作阶段,由于荷载较小,试块截面应力与应变呈正比关系,此时处于弹性阶段;随着荷载的增加,试件的横向变形逐渐增加,表面开始出现竖向微裂缝,试件处于弹塑性阶段,此时在裂缝延伸的尖端出现应力集中现象,UHTCC中的纤维开始发挥桥联作用,截面上应力将发生重分布,纤维将应力传递给基体,此时纤维起到了增韧阻裂的作用,约束了基体内部裂缝扩展延伸;当荷载加载至峰值荷载的80%以上,竖向裂缝逐渐变宽,试件应变急剧增大,横向变形也逐渐增大,应力-应变曲线出现明显弯曲段,继续增大荷载,试件的横向变形急剧增大形成一条主裂缝,并伴随纤维拔出或断裂的“滋滋”声;达到极限荷载时变形达到最大,承载力降低,试件破坏。各试件破坏后的裂缝形态如图3所示。经历过超低温后UHTCC材料具有较好的完整性,表面无明显外鼓和剥落现象,除试件表面附着一层霜外,细微裂缝更加明显。

2. 试验结果及参数分析

2.1 UHTCC单轴受压荷载-变形曲线

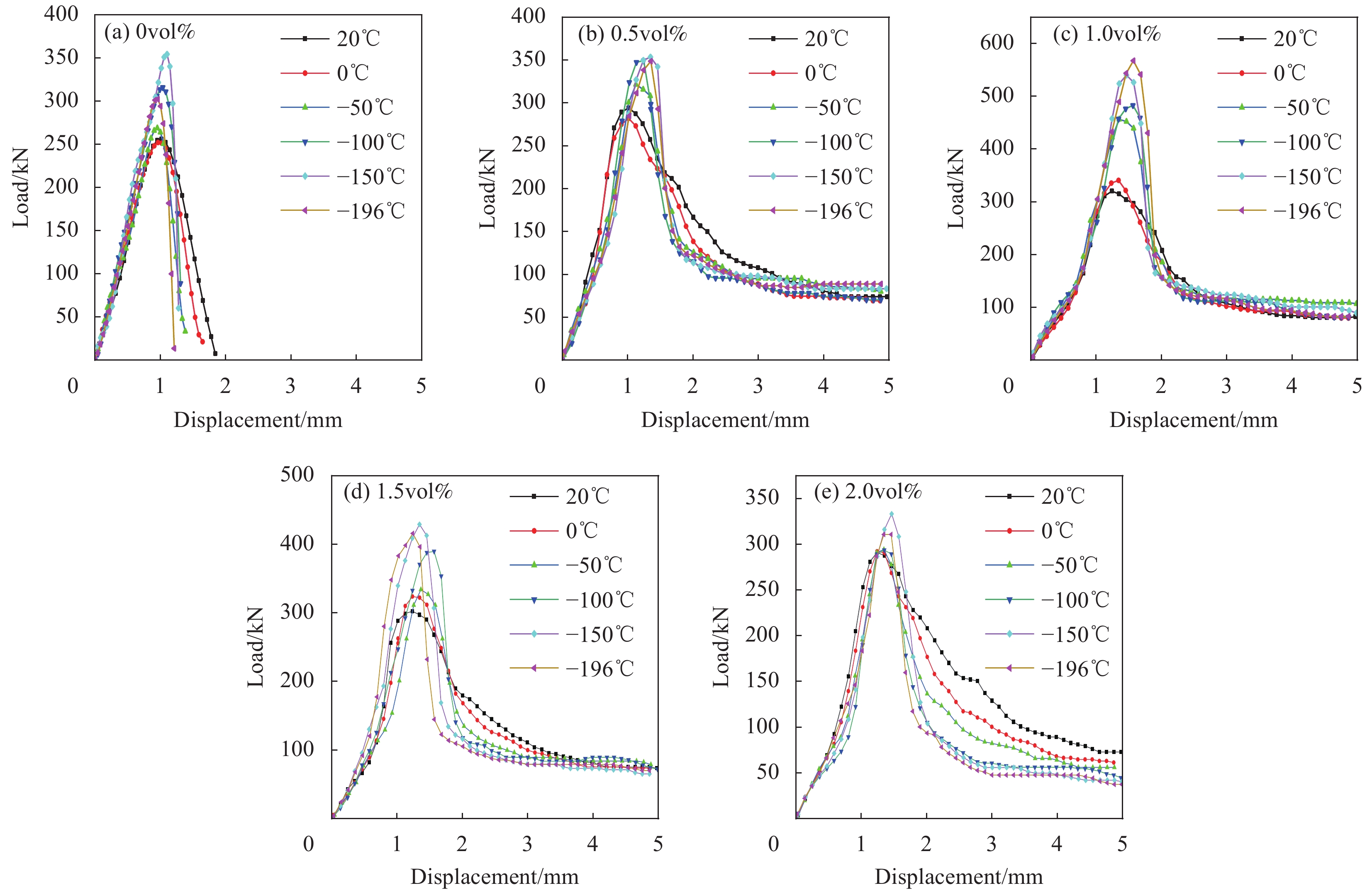

韧性性能体现出材料吸收能量及抵抗断裂破坏的能力,试验测得各组试件单轴受压作用下的荷载-变形曲线如图4所示,而在实际工程中主要通过应力-应变曲线下覆盖的面积来衡量材料的韧性。表3和表4列出了各组试件的峰值荷载及变形情况。

表 3 各UHTCC试件平均抗压强度试验值Table 3. Average compressive strength test values of UHTCC specimensMPa Action temperature 20℃ 0℃ −50℃ −100℃ −150℃ −196℃ Measured temperature 20℃ 0℃ −50℃ −98.2℃ −132.2℃ −162.8℃ C30 27.648 27.080 28.904 32.984 34.584 31.384 0.5vol%PVA/C30 29.288 28.976 32.968 35.296 36.168 35.464 1.0vol%PVA/C30 32.920 34.048 46.840 48.984 54.864 57.424 1.5vol%PVA/C30 30.352 32.312 33.688 39.760 43.368 42.552 2.0vol%PVA/C30 29.152 29.448 29.920 33.696 35.792 31.456 表 4 各阶段荷载及UHTCC相应变形Table 4. Load and corresponding deformation of UHTCC at each stageSpecimen Temperature/℃ Cracking deformation δc/mm Cracking load/kN Peak deformation/mm Peak load/kN C30 20 − − 1.01 276.48 0 − − 1.02 270.80 −50 − − 1.02 289.04 −100 − − 1.08 329.84 −150 − − 1.14 345.84 −196 − − 1.01 313.84 0.5vol%PVA/C30 20 0.452 112.72 1.01 292.88 0 0.483 105.86 1.01 289.76 −50 0.574 129.43 1.12 329.68 −100 0.694 152.31 1.24 352.96 −150 0.691 136.19 1.34 361.68 −196 0.694 146.58 1.35 354.64 1.0vol%PVA/C30 20 0.582 107.45 1.24 329.20 0 0.683 128.04 1.34 340.48 −50 0.716 156.30 1.35 468.40 −100 0.793 169.63 1.56 489.84 −150 0.804 174.05 1.46 548.64 −196 0.911 245.98 1.57 574.24 1.5vol%PVA/C30 20 0.683 111.13 1.23 303.52 0 0.684 113.92 1.23 323.12 −50 0.815 129.48 1.36 336.88 −100 0.784 157.38 1.56 397.60 −150 0.682 162.77 1.45 433.68 −196 0.622 158.41 1.24 425.52 2.0vol%PVA/C30 20 0.582 92.68 1.24 291.52 0 0.692 105.48 1.24 294.48 −50 0.794 111.88 1.35 299.20 −100 0.911 122.42 1.35 336.96 −150 0.914 141.10 1.46 357.92 −196 0.816 115.73 1.46 314.56 2.2 试验结果

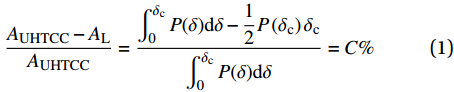

为确定UHTCC的受压性能,需要准确确定第一条裂缝出现时的变形δc,目前确定初裂时的变形主要通过作图法,而这种方法存在较大的人为因素。通过采用荷载-变形曲线下覆盖的面积与理想线弹性材料在相同荷载和变形时曲线下覆盖的面积之间的关系来确定第一条裂缝出现时的变形δc。通过UHTCC的荷载-变形曲线下的覆盖面积AUHTCC与理想线弹性材料在同样的荷载下荷载-变形曲线下的面积AL的差值与AUHTCC的比值设为C%,计算表达式如下:

AUHTCC−ALAUHTCC=∫δc0P(δ)dδ−12P(δc)δc∫δc0P(δ)dδ=C% (1) 由于实测曲线与理论曲线存在一定的误差,选取C值为5,计算得出了开裂变形、开裂荷载。表4为各组试件的开裂荷载、峰值荷载及相应变形,其中C30为无纤维掺入组,其破坏形式为明显的脆性破坏,一旦出现裂缝试件立即破坏,因此可认为其开裂荷载即为峰值荷载。

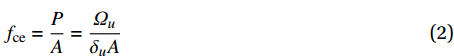

2.3 UHTCC等效抗压强度

参照CECS13:2009[20]关于等效弯曲强度fe的计算方法,根据UHTCC试件单轴抗压的荷载-变形曲线,提出等效抗压强度的计算公式如下:

fce=PA=ΩuδuA (2) 式中:P为轴向压力;fce为等效抗压强度;Ωu为竖向变形量为δu时荷载-变形曲线下的面积;δu为荷载下降至极限荷载u倍对应的竖向变形量,u可取0.85、0.50、0.20;A为试件单轴受压的面积。

3. UHTCC抗压韧性

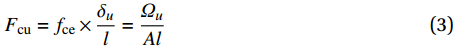

3.1 等效抗压强度修正

抗压韧性体现材料在受到轴向压力作用下吸收能量和抵抗外部荷载作用的能力,按式(2)计算的等效抗压强度反应了试件在受力过程中承载力下降至峰值荷载的20%左右,但未考虑试件破坏过程中的变形影响,不能反应试件的抗压韧性。针对试件变形对其抗压韧性的影响,引入变形系数对于抗压韧性的影响,其中l为棱柱体高,修正公式如下:

Fcu=fce×δul=ΩuAl (3) 通过式(3)可以得到Fcu,定义Fcu为修正等效抗压强度,作为试件受到轴向压力时的抗压韧性评价指标。表5为各试件在不同温度下的修正等效抗压强度。

表 5 不同影响因素下的UHTCC等效抗压强度及变形能Table 5. UHTCC equivalent compressive strength and deformation energy under different influencing factorsSpecimen Temperature/℃ Equivalent compressive

strength/MPaModified equivalent

compressive strengthDeformation energy u=0.85 u=0.5 u=0.2 u=0.85 u=0.5 u=0.2 A1 A13 A15.5 A110 C30 20 15.99 16.09 15.14 0.069 0.080 0.086 262.62 − − − 0 15.95 15.99 15.19 0.065 0.074 0.078 238.36 − − − −50 15.36 15.65 15.12 0.057 0.063 0.067 203.23 − − − −100 18.28 18.49 18.32 0.071 0.078 0.081 239.75 − − − −150 19.10 19.27 19.25 0.076 0.080 0.081 244.80 − − − −196 16.64 16.84 16.63 0.059 0.064 0.066 198.57 − − − 0.5vol%PVA/C30 20 18.54 18.67 13.59 0.091 0.138 0.225 20.38 203.54 410.9 601.35 0 16.94 17.69 12.38 0.077 0.120 0.200 23.07 228.13 381.51 575.90 −50 17.89 18.28 12.90 0.085 0.107 0.209 38.22 277.60 410.58 590.23 −100 17.53 18.26 11.96 0.078 0.096 0.194 46.42 306.29 432.35 536.75 −150 18.21 18.52 12.61 0.092 0.101 0.208 45.92 313.43 451.58 578.76 −196 17.93 18.44 12.67 0.088 0.100 0.206 49.81 310.54 444.52 567.76 1.0vol%PVA/C30 20 18.73 19.25 14.12 0.108 0.147 0.234 32.83 295.87 487.26 687.56 0 18.25 19.25 14.00 0.095 0.135 0.227 42.06 353.44 511.43 638.39 −50 23.79 24.25 16.80 0.133 0.150 0.278 55.94 448.87 623.95 779.93 −100 24.40 24.71 16.17 0.141 0.153 0.262 71.49 463.85 637.40 714.27 −150 25.28 26.05 17.08 0.141 0.153 0.284 70.92 492.25 684.66 779.96 −196 26.58 27.30 17.22 0.154 0.168 0.279 89.00 541.76 722.85 748.39 1.5vol%PVA/C30 20 17.59 17.79 13.49 0.098 0.142 0.223 35.78 333.70 509.73 634.45 0 17.06 17.81 13.11 0.090 0.126 0.212 35.85 330.93 489.98 602.15 −50 16.57 17.08 12.46 0.093 0.108 0.203 51.53 341.55 489.28 556.85 −100 19.93 20.10 13.23 0.114 0.121 0.220 51.80 378.65 517.2 606.98 −150 21.67 22.07 13.18 0.110 0.119 0.214 48.06 368.91 488.51 592.85 −196 21.16 21.55 12.74 0.098 0.106 0.206 36.96 334.42 446.67 582.21 2.0vol%PVA/C30 20 16.73 17.38 13.93 0.095 0.162 0.231 25.32 269.03 476.88 667.32 0 14.98 16.47 12.33 0.077 0.124 0.200 34.96 308.68 467.12 564.32 −50 14.20 15.19 10.90 0.073 0.099 0.177 44.67 306.16 433.97 486.11 −100 13.64 14.28 9.37 0.071 0.085 0.155 49.49 291.86 395.82 416.37 −150 15.15 15.93 9.67 0.082 0.096 0.160 55.82 315.77 408.47 425.75 −196 14.37 15.04 8.97 0.073 0.085 0.149 50.75 274.66 356.86 396.01 Notes:u—Load when the load drops to u times the ultimate load; A1n—Absorbed energy after cracking of UHTCC with different deformation degrees. 3.2 UHTCC变形能

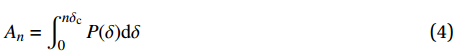

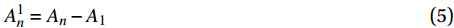

标准CECS13:2009[20]中用变形能的概念来评价材料在受到外部荷载时评价受弯构件韧性指标,UHTCC变形能的计算公式如下:

An=∫nδc0P(δ)dδ (4) UHTCC开裂后所吸收的能量:

A1n=An−A1 (5) 根据试验方法标准分别取初裂荷载1.0、3.0、5.5、10倍数的挠度点,作为评价UHTCC吸收能量能力的指标。计算得到各组试件的变性能

APn 见表5。3.3 不同因素对UHTCC等效抗压强度影响

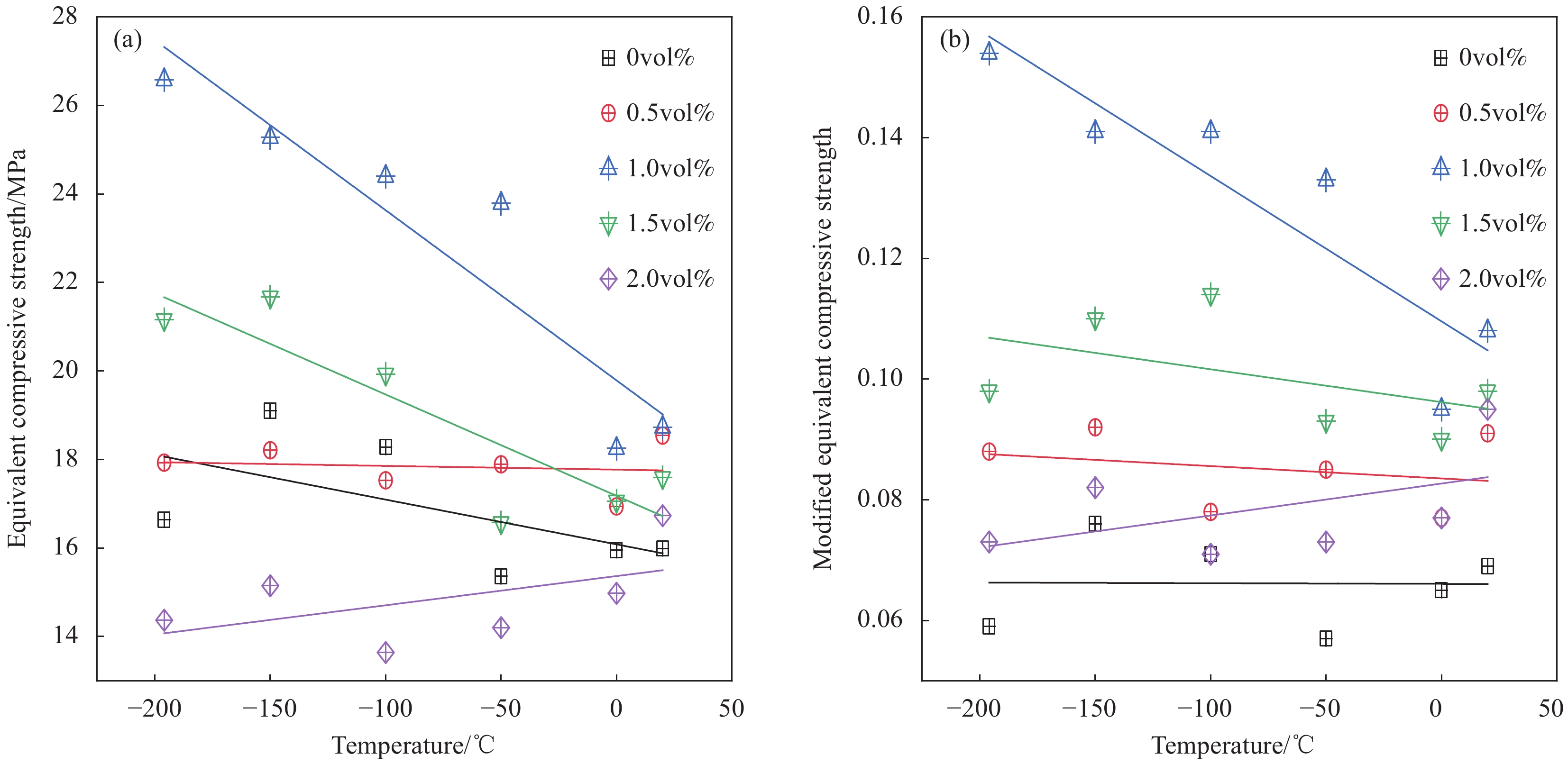

根据表5分别绘制试件等效抗压强度-温度关系拟合曲线及等效抗压韧性系数与温度的关系拟合曲线,如图5所示。结果表明,在常温下随着PVA纤维掺量的增加,混凝土的强度有明显的提升,当纤维掺量达到1.0vol%时,混凝土的抗压强度达到最高,相对于普通混凝土强度提升了48.78%,而继续掺入纤维发现混凝土的强度有所下降,当掺量达到2.0vol%时材料的抗压强度已经略低于普通混凝土。这是由于大量纤维的掺入在基体中引入更多的缺陷,降低了材料的密实性和匀质性,随着纤维体积掺量的加大,将导致UHTCC内发生结团现象,导致内部微观结构发生变化,影响其受力性能。

温度的变化对于UHTCC的等效抗压强度更明显。温度的降低不仅会对基体混凝土产生影响,同时也会对纤维掺量较高的试件产生影响。温度的降低使UHTCC中会产生内应力,而内应力直接影响试件断裂性能、强度及强度离散程度。随着纤维掺量的增加,不同掺量UHTCC的等效抗压强度对温度变化趋势略有差异,这是由于纤维的掺入改变UHTCC内部孔隙结构,使低温作用后孔隙水表现出不同形态。现有研究成果表明:混凝土中的水以α水及β水的形式存在。α水以化学结合水的方式紧密结合,β水通过物理吸附和毛细管作用结合。而温度降低主要导致试件中的β水过渡成冰的状态,同时将填充并密封孔隙及微裂缝,弥补了纤维掺入造成试件内部形成的缺陷,等效抗压强度随着温度的降低显著提升。但随着纤维体积掺量达到一定程度,导致纤维结团;随着温度的降低,β水凝结成冰造成体积膨胀,造成试件内部出现微裂缝,导致等效抗压强度一定程度的下降。

3.4 不同影响因素对于UHTCC变形能影响

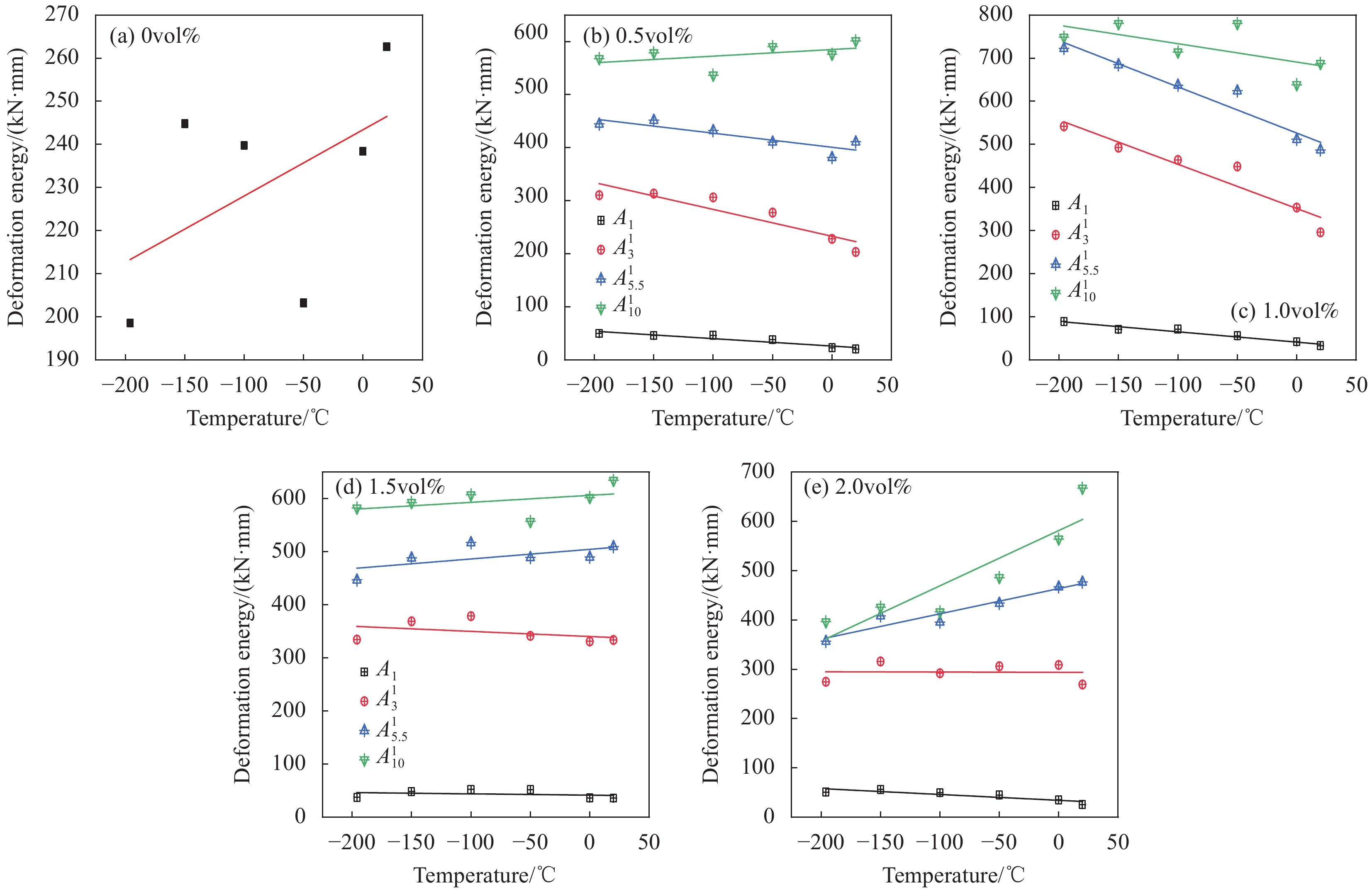

根据表5绘制出试件开裂后变形能-温度拟合关系曲线,如图6所示。可以看出,普通混凝土由于没有纤维增强效应,表现出明显的脆性,其吸收能量的能力极低,开裂后试件立即破坏。随着纤维的掺入,荷载作用于UHTCC材料上时,首先由弹性模量较低的基体材料承受荷载,当基体发生开裂通过纤维-基体界面将荷载传递给弹性模量较高的纤维,纤维起到了对基体变形约束的作用,UHTCC吸收能量的能力显著提升,纤维掺量达到0.5vol%时,相对于普通混凝土其吸收能量提升了157.4%,当达到1.0vol%掺量时,其吸收能量能力达到峰值,相较于普通混凝土提升了167.9%。继续增加纤维发现其吸收能量能力反而略微下降。

随着温度的降低,普通混凝土表现为更加明显的脆性,虽然抗压强度有所提升,但是变形能明显下降。1.0vol%掺量以下UHTCC开裂后吸收能量能力都有所提升,而1.5vol%和2.0vol%掺量的UHTCC其变形能随着温度的降低均表现出一定程度的降低。从上述分析可以看出,在一定范围内,纤维的掺入对于基体性能具有明显的改良,但超出某一数值,纤维对UHTCC的增强效果并没有更明显的提升,反而会略微下降。

3.5 不同掺量纤维的增韧效果及UHTCC残余韧性

为研究PVA纤维对材料的增韧效果,定义相对韧性指标R为UHTCC荷载-变形曲线下的面积与基体荷载-变形曲线下的面积比值。由于基体在荷载作用下呈现脆性破坏的特性,出现裂缝后,试件变形急剧增大,因此可以忽略基体峰值后的韧性,以峰值点对应荷载-变形曲线下的面积作为基体的能量吸收值,记为AJT。而UHTCC达到峰值后荷载下降较平缓,且超低温作用对于峰值后韧性有明显影响,出现峰值后表现为裂缝的快速不稳定扩展,当达到峰值荷载对应变形5倍左右,随着压缩变形的增加,荷载基本不再继续降低,说明UHTCC的对应变形达到峰值荷载对应变形5倍时,其切线模量近似为0。因此取峰值荷载对应变形的5倍作为残余韧性的界限点,计算可得出界限点对应曲线下面积记为AUHTCC。定义峰值后的纤维增强韧性指标R,计算公式如下:

R=AUHTCCAJT (6) 根据式(6)可以计算出纤维增强韧性指标,结果见表6。图7为纤维增强韧性指标R与纤维掺量及温度变化的拟合关系曲线。

表 6 UHTCC纤维增强韧性指标R与残余韧性指标RcTable 6. Fiber reinforced toughness index R and residual toughness index Rc in UHTCCSpecimen Temperature/℃ AUHTCC AJT Afz Fiber reinforced

toughness index RResidual toughness

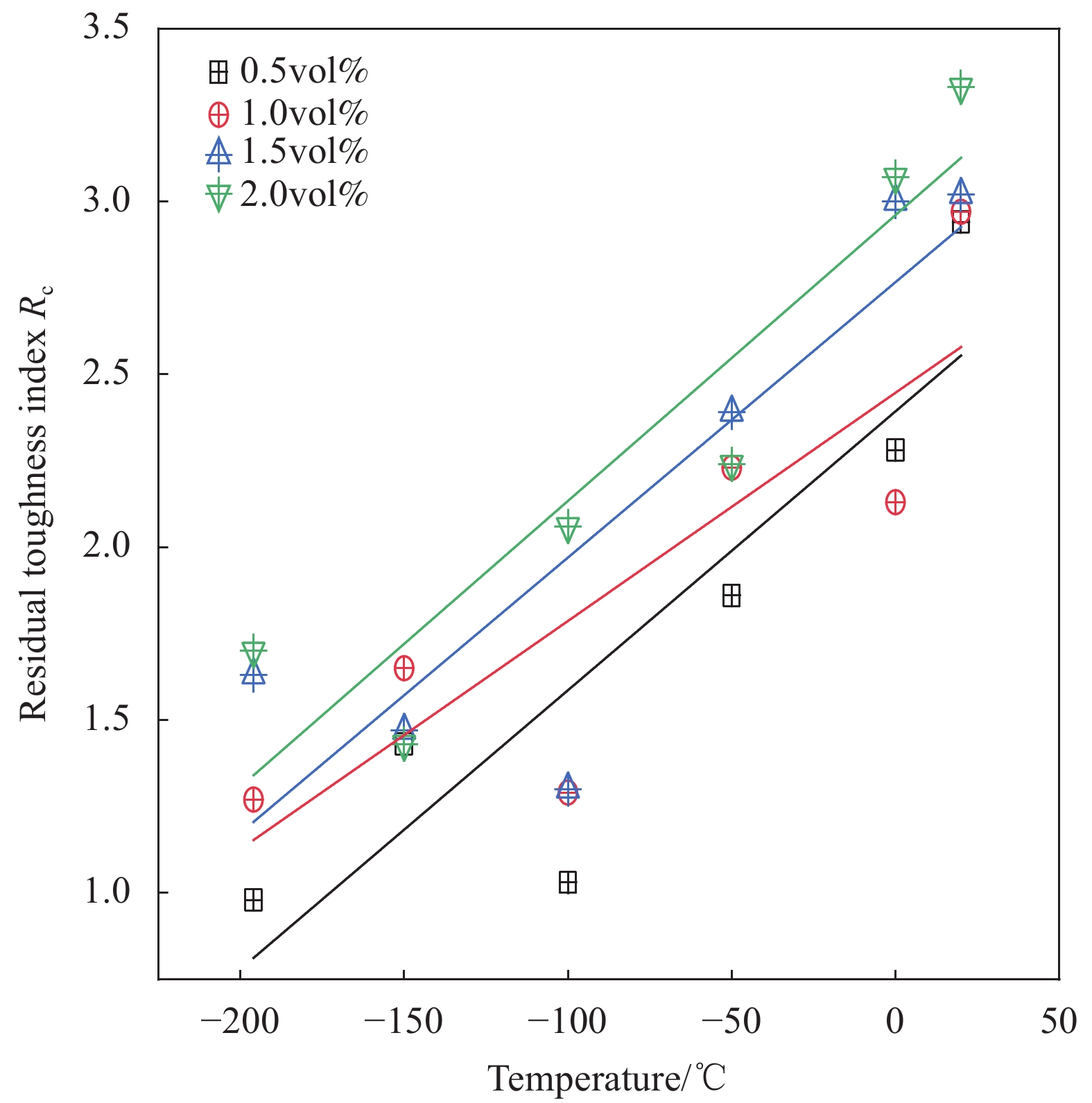

index RcC30 20 − − − − − 0 − − − − − −50 − − − − − −100 − − − − − −150 − − − − − −196 − − − − − 0.5vol%PVA/C30 20 675.32 262.62 155.56 2.57 2.94 0 601.23 238.36 140.43 2.52 2.28 −50 628.45 203.24 164.44 3.09 1.86 −100 583.17 239.76 201.31 2.43 1.03 −150 624.68 244.81 221.98 2.55 1.43 −196 617.57 198.58 225.82 3.11 0.98 1.0vol%PVA/C30 20 702.39 262.62 176.86 2.67 2.97 0 680.45 238.36 217.17 2.85 2.13 −50 835.87 203.24 258.82 4.11 2.23 −100 785.76 239.76 343.27 3.28 1.29 −150 850.88 244.81 320.75 3.48 1.65 −196 837.39 198.58 369.19 4.22 1.27 1.5vol%PVA/C30 20 670.23 262.62 166.64 2.55 3.02 0 638.00 238.36 159.47 2.68 3.00 −50 608.38 203.24 179.57 2.99 2.39 −100 658.78 239.76 286.30 2.75 1.30 −150 640.90 244.81 259.05 2.62 1.47 −196 619.17 198.58 235.09 3.12 1.63 2.0vol%PVA/C30 20 692.64 262.62 159.78 2.64 3.33 0 599.28 238.36 147.07 2.51 3.07 −50 530.78 203.24 163.73 2.61 2.24 −100 465.86 239.76 152.17 1.94 2.06 −150 481.57 244.81 197.89 1.97 1.43 −196 446.76 198.58 165.76 2.25 1.70 Notes:AUHTCC—Area under the curve calculated from the peak load corresponding to five times the deformation as the limit point of the residual toughness; AJT—Toughness after ignoring the peak of the matrix, and the area under the load-deformation curve corresponding to the peak point is taken as the energy absorption value of the matrix; Afz—Area under the corresponding curve when the load-deformation curve reaches the peak load. 为确定UHTCC达到峰值后的残余韧性,以荷载-变形曲线达到峰值荷载时对应曲线下的面积Afz为基准,定义峰值后试件的残余韧性指数Rc,计算公式如下:

Rc=AUHTCC−AfzAfz (7) 残余韧性指数计算结果见表6。图8为残余韧性指标与纤维掺量及温度变化的拟合关系曲线。可以看出,纤维增强韧性指标在一定范围内随着纤维体积掺量的增加而增大,当掺量超出某一数值其增强韧性指标反而有所下降。这与纤维-基体之间的黏结强度相关,纤维的加入主要是在裂纹处桥接基体,但由于PVA纤维尺寸较小,在纤维掺入过程中往往会引入缺陷,随着体积掺量的增加,引入的缺陷越多,使纤维的掺入对基体存在正负效应,一方面增强了基体的韧性,另一方面改变了试件的匀质性和密实性。而对残余韧性指数分析表明,随着纤维掺量的增加,UHTCC的残余韧性越强,残余韧性指数越高。

随着温度的改变,不仅对弹性模量较低的基体产生影响,也对PVA纤维产生影响,Yamana等[21]报告中显示在低温环境下由于孔隙内冻结的自由水填充了试件内部的孔隙,降低了孔隙率,从而提升了混凝土整体的强度及刚度,Miura[22]的研究表明当温度降至−30℃,混凝土内的孔隙已被冻结的自由水填充,孔隙发生膨胀产生应力,继续降温混凝土以稳定的速率收缩,进一步增大了混凝土内部的内应力,一方面提升了混凝土的强度,而另一方面导致混凝土强度的离散程度更大。

在一定范围内,纤维掺入在一定程度上可以缓解其内部压力,随着温度的降低,相对于普通混凝土,其纤维增强韧性指标会有显著提升,当PVA纤维达到1.0vol%掺量时,不同温度下的纤维增强韧性指标达到最优,此时,纤维的掺入提升了混凝土非浆体相的比表面积,纤维与各组成相表面浆体包裹层更加均匀。随着纤维掺量的增大基体-纤维界面黏结性能并不会改善,而是发生了纤维结团现象导致纤维在浆体中的比表面积急剧下降,不仅降低了浆体包裹层的均匀程度,同时降低了纤维表面吸水能力,导致拌和时浆体稠度降低,同时导致低温作用后水结成冰的体积增大,进一步降低纤维间的相互交叉作用及纤维-基体界面效应,加剧超低温作用后材料内部内应力,使材料性能离散程度进一步加剧。当达到2.0vol%掺量时,随着温度的降低,其纤维增强韧性指标反而呈相反趋势,随着温度的降低纤维增强韧性指标降低。而对于残余韧性指数而言,试件已经出现明显裂缝区,此时基体开裂退出承载能力,根据界面效应理论,通过纤维-基体界面将荷载传递给弹性模量较高的纤维,开始出现纤维拉拔行为,通过表6及图8发现,随着纤维掺量的增加,UHTCC的残余韧性指数显著提升,但随着温度的降低,不同掺量的UHTCC都表现同一特性,其残余韧性指数Rc随着温度的降低而降低。

4. 结 论

通过对5组不同体积掺量的超高韧性水泥基复合材料(UHTCC)进行单轴抗压试验研究,计算了UHTCC的等效抗压度、变形能及纤维增强韧性指标和残余韧性指数,分析了纤维体积掺量和温度变化分别对UHTCC抗压性能的影响,得到以下主要结论:

(1) 在一定范围内,随着纤维掺量的增加,UHTCC的强度会有明显的提升,纤维掺量超过某一数值时UHTCC的强度反而略微下降。UHTCC中纤维体积分数达到1.0vol%时其等效抗压强度达到最大,常温下相对于普通混凝土提高了19.07%,纤维体积掺量为2.0vol%时其强度提高了12.93%;

(2) 随着温度的降低,不同体积掺量的UHTCC在强度变化上表现为相同的趋势,当温度在20~−150℃区间内,随着温度的降低,混凝土的强度显著提高,当温度降低至−150℃,其抗压强度最高提高66.66%,继续降温混凝土的强度会有略微下降;

(3) 温度的变化对不同纤维体积掺量的UHTCC变形能有一定的影响,普通混凝土随着温度的降低,其变形能呈降低趋势,而低掺量时UHTCC的变形能随着温度的降低而提高,当掺量达到1.0vol%时,其吸收能量能力达到峰值。继续增加纤维掺量试件吸收能量能力降低,且随着温度的降低变形能逐渐降低;

(4) 体积掺量对于UHTCC的韧性具有明显的影响,在一定范围内增加纤维掺量可以提升试件的韧性性能,当掺量达到1.0vol%时,试件韧性效果达到最佳,随着纤维掺量继续增大,纤维增强韧性指标反而略微下降。随着温度的降低,体积掺量为2.0vol%的纤维增强韧性指标随着温度降低而降低,而其他试验组均表现为相反趋势;

(5) 随着纤维体积掺量的增加,UHTCC的残余韧性指数逐渐提升,而随着温度的降低,残余韧性指数均有明显的降低,且低掺量的UHTCC的残余韧性指数对于温度变化更敏感,当从20℃降低至−196℃,其残余韧性指数降低了66.67%。

-

表 1 聚乙烯醇(PVA)纤维性能指标

Table 1 Polyvinyl alcohol (PVA) fiber performance index

Name Density/(g·cm−3) Diameter/mm Length/mm Elastic modulus/MPa Tensile strength/MPa Elongation/% REC15×12 1.3 0.04 12 120 526 6 表 2 超高韧性水泥基复合材料(UHTCC)配合比及试验分组

Table 2 Ultra high toughness cementitious composites (UHTCC) mix proportion and test grouping

Specimen Volume fraction of

PVA fiber/vol%Temperature/℃ Fly ash/

(kg·m−3)Cement/

(kg·m−3)Sand/

(kg·m−3)Silica fume/

(kg·m−3)C30 0 20/0/−50/−100/−150/−196 533.3 120 133.3 13.3 0.5vol%PVA/C30 0.5 20/0/−50/−100/−150/−196 533.3 120 133.3 13.3 1.0vol%PVA/C30 1.0 20/0/−50/−100/−150/−196 533.3 120 133.3 13.3 1.5vol%PVA/C30 1.5 20/0/−50/−100/−150/−196 533.3 120 133.3 13.3 2.0vol%PVA/C30 2.0 20/0/−50/−100/−150/−196 533.3 120 133.3 13.3 表 3 各UHTCC试件平均抗压强度试验值

Table 3 Average compressive strength test values of UHTCC specimens

MPa Action temperature 20℃ 0℃ −50℃ −100℃ −150℃ −196℃ Measured temperature 20℃ 0℃ −50℃ −98.2℃ −132.2℃ −162.8℃ C30 27.648 27.080 28.904 32.984 34.584 31.384 0.5vol%PVA/C30 29.288 28.976 32.968 35.296 36.168 35.464 1.0vol%PVA/C30 32.920 34.048 46.840 48.984 54.864 57.424 1.5vol%PVA/C30 30.352 32.312 33.688 39.760 43.368 42.552 2.0vol%PVA/C30 29.152 29.448 29.920 33.696 35.792 31.456 表 4 各阶段荷载及UHTCC相应变形

Table 4 Load and corresponding deformation of UHTCC at each stage

Specimen Temperature/℃ Cracking deformation δc/mm Cracking load/kN Peak deformation/mm Peak load/kN C30 20 − − 1.01 276.48 0 − − 1.02 270.80 −50 − − 1.02 289.04 −100 − − 1.08 329.84 −150 − − 1.14 345.84 −196 − − 1.01 313.84 0.5vol%PVA/C30 20 0.452 112.72 1.01 292.88 0 0.483 105.86 1.01 289.76 −50 0.574 129.43 1.12 329.68 −100 0.694 152.31 1.24 352.96 −150 0.691 136.19 1.34 361.68 −196 0.694 146.58 1.35 354.64 1.0vol%PVA/C30 20 0.582 107.45 1.24 329.20 0 0.683 128.04 1.34 340.48 −50 0.716 156.30 1.35 468.40 −100 0.793 169.63 1.56 489.84 −150 0.804 174.05 1.46 548.64 −196 0.911 245.98 1.57 574.24 1.5vol%PVA/C30 20 0.683 111.13 1.23 303.52 0 0.684 113.92 1.23 323.12 −50 0.815 129.48 1.36 336.88 −100 0.784 157.38 1.56 397.60 −150 0.682 162.77 1.45 433.68 −196 0.622 158.41 1.24 425.52 2.0vol%PVA/C30 20 0.582 92.68 1.24 291.52 0 0.692 105.48 1.24 294.48 −50 0.794 111.88 1.35 299.20 −100 0.911 122.42 1.35 336.96 −150 0.914 141.10 1.46 357.92 −196 0.816 115.73 1.46 314.56 表 5 不同影响因素下的UHTCC等效抗压强度及变形能

Table 5 UHTCC equivalent compressive strength and deformation energy under different influencing factors

Specimen Temperature/℃ Equivalent compressive

strength/MPaModified equivalent

compressive strengthDeformation energy u=0.85 u=0.5 u=0.2 u=0.85 u=0.5 u=0.2 A1 A13 A15.5 A110 C30 20 15.99 16.09 15.14 0.069 0.080 0.086 262.62 − − − 0 15.95 15.99 15.19 0.065 0.074 0.078 238.36 − − − −50 15.36 15.65 15.12 0.057 0.063 0.067 203.23 − − − −100 18.28 18.49 18.32 0.071 0.078 0.081 239.75 − − − −150 19.10 19.27 19.25 0.076 0.080 0.081 244.80 − − − −196 16.64 16.84 16.63 0.059 0.064 0.066 198.57 − − − 0.5vol%PVA/C30 20 18.54 18.67 13.59 0.091 0.138 0.225 20.38 203.54 410.9 601.35 0 16.94 17.69 12.38 0.077 0.120 0.200 23.07 228.13 381.51 575.90 −50 17.89 18.28 12.90 0.085 0.107 0.209 38.22 277.60 410.58 590.23 −100 17.53 18.26 11.96 0.078 0.096 0.194 46.42 306.29 432.35 536.75 −150 18.21 18.52 12.61 0.092 0.101 0.208 45.92 313.43 451.58 578.76 −196 17.93 18.44 12.67 0.088 0.100 0.206 49.81 310.54 444.52 567.76 1.0vol%PVA/C30 20 18.73 19.25 14.12 0.108 0.147 0.234 32.83 295.87 487.26 687.56 0 18.25 19.25 14.00 0.095 0.135 0.227 42.06 353.44 511.43 638.39 −50 23.79 24.25 16.80 0.133 0.150 0.278 55.94 448.87 623.95 779.93 −100 24.40 24.71 16.17 0.141 0.153 0.262 71.49 463.85 637.40 714.27 −150 25.28 26.05 17.08 0.141 0.153 0.284 70.92 492.25 684.66 779.96 −196 26.58 27.30 17.22 0.154 0.168 0.279 89.00 541.76 722.85 748.39 1.5vol%PVA/C30 20 17.59 17.79 13.49 0.098 0.142 0.223 35.78 333.70 509.73 634.45 0 17.06 17.81 13.11 0.090 0.126 0.212 35.85 330.93 489.98 602.15 −50 16.57 17.08 12.46 0.093 0.108 0.203 51.53 341.55 489.28 556.85 −100 19.93 20.10 13.23 0.114 0.121 0.220 51.80 378.65 517.2 606.98 −150 21.67 22.07 13.18 0.110 0.119 0.214 48.06 368.91 488.51 592.85 −196 21.16 21.55 12.74 0.098 0.106 0.206 36.96 334.42 446.67 582.21 2.0vol%PVA/C30 20 16.73 17.38 13.93 0.095 0.162 0.231 25.32 269.03 476.88 667.32 0 14.98 16.47 12.33 0.077 0.124 0.200 34.96 308.68 467.12 564.32 −50 14.20 15.19 10.90 0.073 0.099 0.177 44.67 306.16 433.97 486.11 −100 13.64 14.28 9.37 0.071 0.085 0.155 49.49 291.86 395.82 416.37 −150 15.15 15.93 9.67 0.082 0.096 0.160 55.82 315.77 408.47 425.75 −196 14.37 15.04 8.97 0.073 0.085 0.149 50.75 274.66 356.86 396.01 Notes:u—Load when the load drops to u times the ultimate load; A1n—Absorbed energy after cracking of UHTCC with different deformation degrees. 表 6 UHTCC纤维增强韧性指标R与残余韧性指标Rc

Table 6 Fiber reinforced toughness index R and residual toughness index Rc in UHTCC

Specimen Temperature/℃ AUHTCC AJT Afz Fiber reinforced

toughness index RResidual toughness

index RcC30 20 − − − − − 0 − − − − − −50 − − − − − −100 − − − − − −150 − − − − − −196 − − − − − 0.5vol%PVA/C30 20 675.32 262.62 155.56 2.57 2.94 0 601.23 238.36 140.43 2.52 2.28 −50 628.45 203.24 164.44 3.09 1.86 −100 583.17 239.76 201.31 2.43 1.03 −150 624.68 244.81 221.98 2.55 1.43 −196 617.57 198.58 225.82 3.11 0.98 1.0vol%PVA/C30 20 702.39 262.62 176.86 2.67 2.97 0 680.45 238.36 217.17 2.85 2.13 −50 835.87 203.24 258.82 4.11 2.23 −100 785.76 239.76 343.27 3.28 1.29 −150 850.88 244.81 320.75 3.48 1.65 −196 837.39 198.58 369.19 4.22 1.27 1.5vol%PVA/C30 20 670.23 262.62 166.64 2.55 3.02 0 638.00 238.36 159.47 2.68 3.00 −50 608.38 203.24 179.57 2.99 2.39 −100 658.78 239.76 286.30 2.75 1.30 −150 640.90 244.81 259.05 2.62 1.47 −196 619.17 198.58 235.09 3.12 1.63 2.0vol%PVA/C30 20 692.64 262.62 159.78 2.64 3.33 0 599.28 238.36 147.07 2.51 3.07 −50 530.78 203.24 163.73 2.61 2.24 −100 465.86 239.76 152.17 1.94 2.06 −150 481.57 244.81 197.89 1.97 1.43 −196 446.76 198.58 165.76 2.25 1.70 Notes:AUHTCC—Area under the curve calculated from the peak load corresponding to five times the deformation as the limit point of the residual toughness; AJT—Toughness after ignoring the peak of the matrix, and the area under the load-deformation curve corresponding to the peak point is taken as the energy absorption value of the matrix; Afz—Area under the corresponding curve when the load-deformation curve reaches the peak load. -

[1] CAVERZAN A, CADONI E, PRISCO M D. Dynamic tensile behaviour of high performance fibre reinforced cementitious composites after high temperature exposure[J]. Mechanics of Materials, 2013, 59: 87-109.

[2] TOUTANJI H A, EVANS S, GRUGEL R N. Performance of lunar sulfur concrete in lunar environments[J]. Construction and Building Materials,2012,29:444-448. DOI: 10.1016/j.conbuildmat.2011.10.041

[3] LI V C, LEUNG C. Steady-state and multiple cracking of short random fiber composites[J]. Journal of Engineering Mechanics, 1992, 118(11): 2246-2264.

[4] 徐世烺, 李贺东. 超高韧性水泥基复合材料研究进展及其工程应用[J]. 土木工程学报, 2008(6):45-60. DOI: 10.3321/j.issn:1000-131X.2008.06.008 XU Shilang, LI Hedong. Research progress and engineering application of ultra-high toughness cement-based composites[J]. China Civil Engineering Journal,2008(6):45-60(in Chinese). DOI: 10.3321/j.issn:1000-131X.2008.06.008

[5] 吴泽媚. 超高性能混凝土中纤维与基体界面粘结性能多尺度研究[D]. 长沙: 湖南大学, 2017. WU Zemei. Multi-scale study on the bonding properties of fiber and matrix interface in ultra-high performance concrete[D]. Changsha: Hunan University, 2017(in Chinese).

[6] 宁逢伟, 陈波,张丰. PVA纤维掺量对水工混凝土抗裂性能的影响[J]. 水利水电技术, 2017, 48(2): 125-129. NING Fengwei, CHEN Bo, ZHANG Feng. Effect of PVA fiber content on crack resistance of hydraulic concrete[J]. Water Conservancy and Hydropower Technology, 2017, 48 (2): 125-129(in Chinese).

[7] LIU W, HAN J. Experimental investigation on compressive toughness of the PVA-steel hybrid fiber reinforced cementitious composites[J]. Frontiers in Materials, 2019, 6: 108

[8] 牛龙龙, 张士萍, 韦有信. 钢纤维掺量对混凝土力学性能的影响[J]. 混凝土与水泥制品, 2019(3):51-54. NIU Longlong, ZHANG Shiping, WEI Youxin. The effect of steel fiber content on the mechanical properties of concrete[J]. China Concrete and Cement Products,2019(3):51-54(in Chinese).

[9] 张秀芳, 徐世烺, 侯利军. 采用超高韧性水泥基复合材料提高钢筋混凝土梁弯曲抗裂性能研究(II): 试验研究[J]. 土木工程学报, 2009, 42(10):53-66. DOI: 10.3321/j.issn:1000-131X.2009.10.008 ZHANG Xiufang, XU Shilang, HOU Lijun. Research on using ultra-high toughness cement-based composites to improve the flexural crack resistance of reinforced concrete beams (II): Experimental research[J]. China Civil Engineering Journal,2009,42(10):53-66(in Chinese). DOI: 10.3321/j.issn:1000-131X.2009.10.008

[10] KIM J W, LEE J J, LEE D G. Effect of fiber orientation on the tensile strength in fiber-reinforced polymeric composite materials[J]. Key Engineering Materials,2005,297-300:2897-2902. DOI: 10.4028/www.scientific.net/KEM.297-300.2897

[11] 罗才松. 聚丙烯纤维掺量对混凝土强度的影响[J]. 科学技术与工程, 2011, 11(4):874-876. DOI: 10.3969/j.issn.1671-1815.2011.04.045 LUO Caisong. The influence of polypropylene fiber content on concrete strength[J]. Science Technology and Engineering,2011,11(4):874-876(in Chinese). DOI: 10.3969/j.issn.1671-1815.2011.04.045

[12] KOGBARA R B, IYENGAR S R, GRASLEY Z C, et al. A review of concrete properties at cryogenic temperatures: Towards direct LNG containment[J]. Construction and Building Materials,2013,47:760-770.

[13] SHEN D, JIANG J, SHEN J, et al. Influence of curing tem-perature on autogenous shrinkage and cracking resistance of high-performance concrete at an early age[J]. Construction & Building Materials,2016,103:67-76.

[14] DEROSA D, HOULT N A, GREEN M F. Effects of varying temperature on the performance of reinforced concrete[J]. Materials & Structures,2015,48(4):1109-1123.

[15] 王庆, 王艳云, 邢海峰. 聚丙烯纤维混凝土在低温条件下力学性能的研究[J]. 石河子大学学报(自然科学版), 2007(2):229-231. WANG Qing, WANG Yanyun, XING Haifeng. Research on the mechanical properties of polypropylene fiber concrete under low temperature conditions[J]. Journal of Shihezi University (Natural Science),2007(2):229-231(in Chinese).

[16] LIU X, ZHANG M H, CHIA K S, et al. Mechanical properties of ultra-lightweight cement composite at low tempera-tures of 0 to 60°C[J]. Cement & Concrete Composites,2016,73:289-298.

[17] DAHMANI L, KHENANE A, KACI S. Behavior of the reinforced concrete at cryogenic temperatures[J]. Cryogenics,2007,47(9-10):517-525. DOI: 10.1016/j.cryogenics.2007.07.001

[18] XIE J, LI X, WU H. Experimental study on the axial-compression performance of concrete at cryogenic tempera-tures[J]. Construction & Building Materials,2014,72(dec. 15):380-388.

[19] CAI X P, YANG W C, YUAN J, et al. Mechanics properties of concrete at low temperature[J]. Advanced Materials Research,2011,261-263:389-393. DOI: 10.4028/www.scientific.net/AMR.261-263.389

[20] 中国工程建设协会标准. 纤维混凝土试验方法标准: CECS13: 2009[S]. 北京: 中国计划出版社, 2010. China Association for Engineering Construction Standardization. Test method standard for fiber reinforced concrete: CECS13: 2009[S]. Beijing: China Planning Press, 2010(in Chinese).

[21] YAMANA S, KASAMI H, OKUNO T. Properties of concrete at very low temperatures[J]. Publication SP 55,1978,55:1-12.

[22] MIURA T. The properties of concrete at very low tempera-tures[J]. Materials and Structures,1989,22(4):243-254. DOI: 10.1007/BF02472556

-

期刊类型引用(1)

1. 胡浩聪,刘娟红,王金安. 纤维增强混凝土韧性及声发射特征分析. 煤炭学报. 2023(03): 1209-1219 .  百度学术

百度学术

其他类型引用(0)

-

下载:

下载: