Mechanical behavior of copper-zirconium crystal/amorphous dual-phase nanocomposite based on molecular dynamics simulation

-

摘要: 金属玻璃因其较差的室温塑性限制了其广泛应用,因此提升金属玻璃的力学性能、探明金属玻璃的变形机制已经成为当前材料领域的研究热点。采用分子动力学方法研究了晶粒尺寸和分布对晶体/非晶B2-CuZr/CuZr双相复合材料力学行为的影响。研究结果表明,随着纳米晶粒的尺寸增大,复合材料变形模式发生了从相对均匀变形到单一剪切带的局部变形的转变。研究指出,增大纳米晶粒尺寸/体积分数能有效提高复合材料的峰值应力,但除了较小尺寸纳米晶粒模型外,双相复合材料的塑性没有明显增强。此外,相对于交叉排列,纳米晶粒的对齐排列导致了更严重的塑性应变局部化。本文的研究结果对于设计和制备高性能的金属玻璃材料具有重要的参考价值和指导意义。Abstract: The wide application of metallic glass is limited by its poor room temperature plasticity. Therefore, improving the mechanical properties of metallic glass and exploring the deformation mechanism of metallic glass have become the research hotspot in the field of materials. The effects of grain size and distribution on the mechanical behavior of dual-phase nanocrystalline/amorphous B2-CuZr/CuZr composites were studied by molecular dynamics method. The results show that with the increase of the size of nanocrystalline particles, the deformation mode of the composites changes from relatively uniform deformation to local deformation of single shear band. The results also indicate that the peak stress of the composites can be effectively increased by increasing the size/volume fraction of nanocrystals, but the plasticity of the composites is not significantly enhanced except for the smaller size nanocrystalline model. In addition, alignment of nanocrystals leads to more severe plastic strain localization than cross alignment. The results of this paper have important reference value and guiding significance for the design and preparation of high-performance metallic glass materials.

-

金属玻璃(Metallic glass,MG)因其自身所具有的独特的室温力学性能,例如:较高的硬度、高断裂强度及良好的耐腐蚀性能等[1-3],得到了国内外学者的广泛研究和关注。然而,由于MG的特殊微观结构使其室温塑性变形通常局限于较窄的剪切带区域,表现出突发的脆性断裂,这严重影响了MG作为结构材料在实际工程中的广泛应用[4-6]。因此,如何有效地提高MG的塑性是拓宽MG应用前景的关键问题。为了改善MG较差的室温塑性变形能力,近年来许多报道提出通过在MG中引入异质结构来提升MG的力学性能,这已经成为非晶合金的主要研究方向之一[7-10]。研究发现,在MG中引入异质结构,通过增加剪切带的成核点或者阻碍剪切带的运动,可以有效提升非晶合金的综合性能[11-13]。Guo等[14]在非晶相中引入晶体相形成晶体/非晶界面,获得了具有较高强度和塑性的非晶/晶体复合材料。一般来说,第二相作为局部剪切变形的阻碍,会使剪切转变区在界面处广泛形核。大量的研究指出,晶体/非晶双相复合材料在塑性变形过程中,晶体/非晶界面一方面可以激活剪切带的成核,另一方面还可以阻碍剪切带的滑移,从而促进非晶合金发生均匀塑性变形[15-17]。此外,Feng等[18]指出,晶体/非晶界面是介导晶体中位错向剪切转变区的过渡区,界面处剪切转变区和位错的积累也促进了双相MG复合材料的塑性变形。

尽管以往的研究已经获得了具有良好塑性变形性能力的晶体/非晶双相复合材料,但是其塑性的提高往往是以牺牲强度为代价的。这主要是由于相对于非晶相,晶体/非晶界面的引入降低了剪切带的临界成核应力[19]。因此,有必要寻求一种在不牺牲强度的前提下能够有效改善晶相/非晶相双相合金塑性的有效方法。最近的研究表明,在MG中引入形状记忆合金(Shape memory alloy,SMA)晶体相是一种提高MG塑性和强度行之有效的方法。这主要是由于SMA高强度的特点及在塑性变形过程中高应力引起的马氏体相变,能够有效提升MG的综合力学性能,从而获得了高强度高塑性的MG复合材料[20-21]。实验中发现,SMA B2-CuZr相颗粒是制备CuZr体系非晶合金过程中较常见的一种析出相[22]。B2-CuZr在晶体/非晶B2-CuZr/Cu64Zr36 MG双相复合材料的变形过程中会发生两步应力诱发的马氏体相变,可以延缓临界剪切带的形成,从而有效提高MG的强度。Yuan等[23]发现,在制备过程中Cu50Zr42Al8 MG基体中形成的B2-CuZr相通过马氏体相变有效地改善了MG复合材料的塑性。Wei等[24]的研究指出,B2-CuZr相的阻塞效应和马氏体相变可以有效地阻止疲劳裂纹的扩展,从而可以改善Cu47.5Zr48Al4Co0.5 MG复合材料的疲劳性能。通过分子动力学模拟方法对晶体/非晶B2-CuZr/Cu64Zr36 MG双相复合材料在拉伸载荷下的塑性变形行为的研究发现,SMA中马氏体相变与非晶相中剪切带之间的耦合作用对提高非晶合金的塑性有重要的贡献,马氏体相变引起的固有加工硬化行为可以显著影响MG基体中的应变局部化行为[25-26]。虽然,SMA的引入可以同时提升MG的强度和塑性,但SMA的分布和尺寸对MG力学性能的影响及SMA晶体相和非晶相的协同机制等仍不清晰。本文采用分子动力学模拟方法研究了SMA晶粒尺寸和分布对纳米晶体B2-CuZr/Cu64Zr36 MG双相复合材料力学行为的影响。研究发现,随着纳米晶粒的尺寸增大,复合材料表现出明显的均匀变形到单一剪切带的局部变形的转变。同时,较小晶粒尺寸的复合材料表现出明显增强的塑性。此外,相对于交叉排列方式,纳米晶粒的对齐排列导致了更严重的塑性应变局部化。该研究对于制备和设计高性能双相合金材料具有一定的理论指导意义。

1. 模拟方法和模拟过程

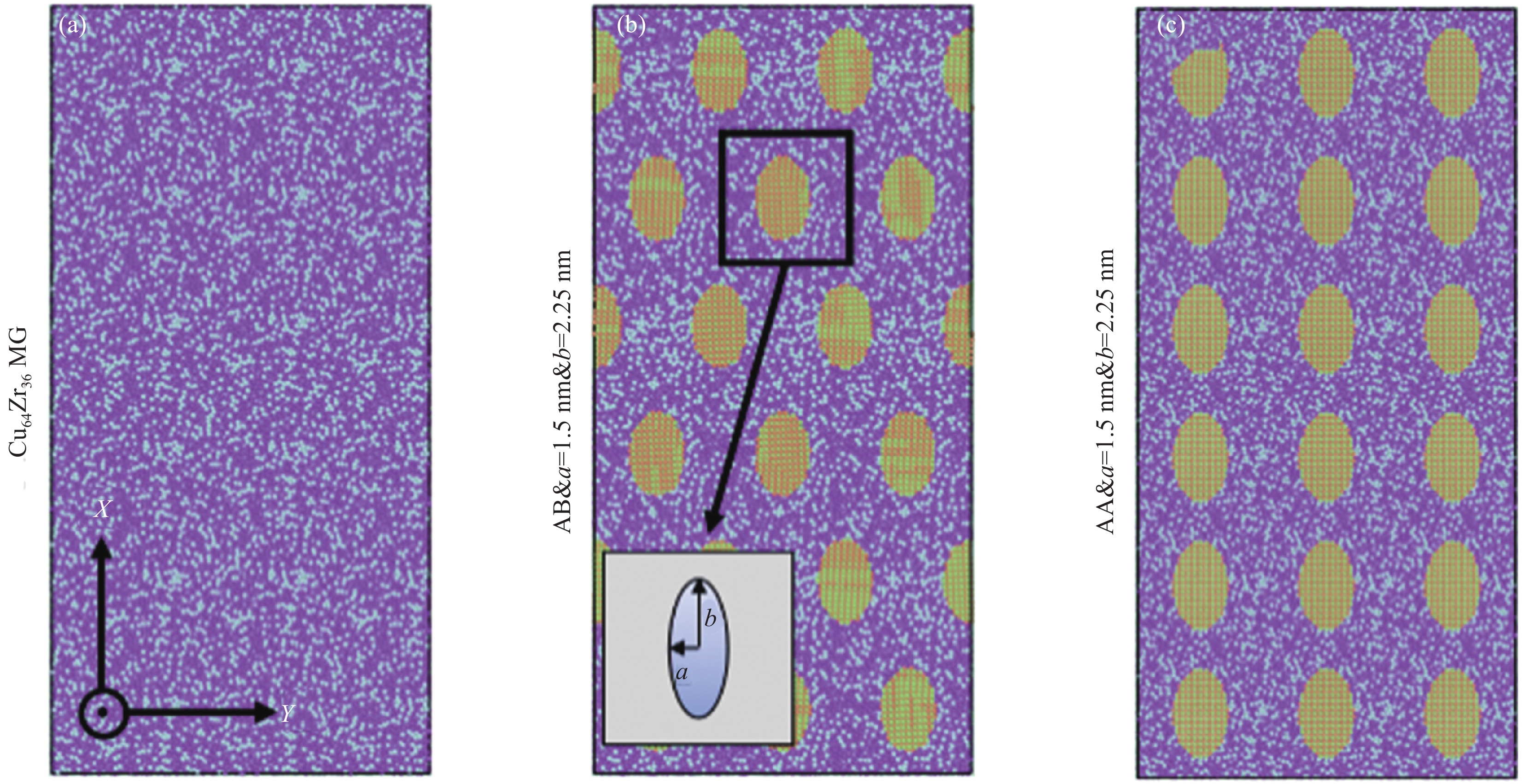

采用分子动力学模拟方法研究了B2-CuZr相的引入对Cu64Zr36 MG力学行为的影响。Cu64Zr36 MG和晶体/非晶B2-CuZr/Cu64Zr36 MG双相复合材料的模型如图1所示。首先,建立一个包含9000个原子的Cu64Zr36 MG体系,将该体系在2 000 K下驰豫0.2 ns,并以1012 K/s的冷却速率淬火至50 K,形成初始的小块Cu64Zr36 MG。随后,将椭圆形晶粒通过替换原子的方法嵌入在中心位置,如图1(b)中插图所示。椭圆晶粒的短半轴和长半轴长度分别为a和b。接下来,通过在X、Y和Z方向上复制6×3×1次,构建了一个尺寸约41 nm(X)×20 nm(Y)×3.9 nm(Z)的样品。晶体在X、Y和Z轴上的取向分别为[100]、[010]和[001]方向。为了消除界面处的初始应力,样品在600 K驰豫0.1×10−9 s后以1011 K/s的退火速率退火至50 K,并驰豫0.2×10−9 s[27-28]。在此过程中,采用等温等压系综,样品的三个方向均使用周期性边界条件,通过Nose-Hoover方法进行温度控制。模拟过程中的时间步长为2×10−15 s。如图1(b)所示,B2-CuZr/Cu64Zr36 MG双相复合材料由Cu64Zr36 MG基体和B2-CuZr纳米晶粒组成,在XY平面上呈现交叉排列,记为“AB”。同样的,将图1(c)中的对齐排列方式记为“AA”。采用相似的方法,制备了具有不同空间分布(AA和AB排列方式)和尺寸/体积分数的B2-CuZr/Cu64Zr36 MG双相复合材料模型。为了系统研究纳米晶粒尺寸对B2-CuZr/Cu64Zr36 MG双相复合材料力学性能的影响,通过将a轴(b轴)固定为1.5 nm,同时将b轴(a轴)分别设置为0.75 nm、1.125 nm、1.5 nm、2.25 nm、2.625 nm、3 nm,得到具有不同尺寸纳米晶粒的B2-CuZr/Cu64Zr36 MG双相复合材料模型。为了方便起见,本文用YY&a=x nm&b=y nm DNMGs表示纳米晶粒按照YY方式(其中,YY代表AA或AB排列方式)排列,a轴和b轴长度分别为x nm和y nm的DNMGs模型。

![]() 图 1 Cu64Zr36 金属玻璃(MG) (a)、AB&a=1.5 nm&b=2.25 nm B2-CuZr/Cu64Zr36 MG双相复合材料(b)、AA&a=1.5 nm&b=2.25 nm B2-CuZr/Cu64Zr36 MG双相复合材料(c)的原子模型图Figure 1. Atomic models of Cu64Zr36 metallic glass (MG) (a), AB&a=1.5 nm&b=2.25 nm B2-CuZr/Cu64Zr36 MG dual-phase composites (b) and AA&a=1.5 nm&b=2.25 nm B2-CuZr/Cu64Zr36 MG composites (c)YY&a= x nm&b= y nm DNMGs—DNMGs model in which the nanograins are arranged in YY mode; YY—AA or AB arrangement; Lengths of a-axis and b-axis—x nm and y nm, respectively

图 1 Cu64Zr36 金属玻璃(MG) (a)、AB&a=1.5 nm&b=2.25 nm B2-CuZr/Cu64Zr36 MG双相复合材料(b)、AA&a=1.5 nm&b=2.25 nm B2-CuZr/Cu64Zr36 MG双相复合材料(c)的原子模型图Figure 1. Atomic models of Cu64Zr36 metallic glass (MG) (a), AB&a=1.5 nm&b=2.25 nm B2-CuZr/Cu64Zr36 MG dual-phase composites (b) and AA&a=1.5 nm&b=2.25 nm B2-CuZr/Cu64Zr36 MG composites (c)YY&a= x nm&b= y nm DNMGs—DNMGs model in which the nanograins are arranged in YY mode; YY—AA or AB arrangement; Lengths of a-axis and b-axis—x nm and y nm, respectively势函数的正确选择是分子动力学模拟结果准确与否的关键。本文选取Mendelev等[29]提出的EAM势函数来描述原子间的相互作用,该势函数也可以准确模拟B2-CuZr晶体从最初的B2相到中间过渡相R相,最后到体心四方(Body-centered-tetragonal,BCT)相的应力诱发的马氏体相变的变形过程[30-31],该势函数已经被广泛应用于CuZr MG力学性能的研究[26, 32]。本文研究了在50 K温度下,SMA晶体相尺寸和排列方式对B2-CuZr/Cu64Zr36 MG双相复合材料力学性能和变形行为的影响。在模拟过程中,所有模型在X和Z方向上采用周期边界条件,在Y方向上采用自由边界条件。沿模型的X方向施加拉伸载荷,应变率为108 s−1。在本文,原子变形过程及剪切带的演化过程都是通过OVITO软件进行可视化和后处理[33],而SMA晶相的变形行为采用公共近邻分析方法进行分析。

2. 结果与讨论

2.1 纳米晶粒的b轴尺寸对B2-CuZr/Cu64Zr36 MG双相复合材料力学性能的影响

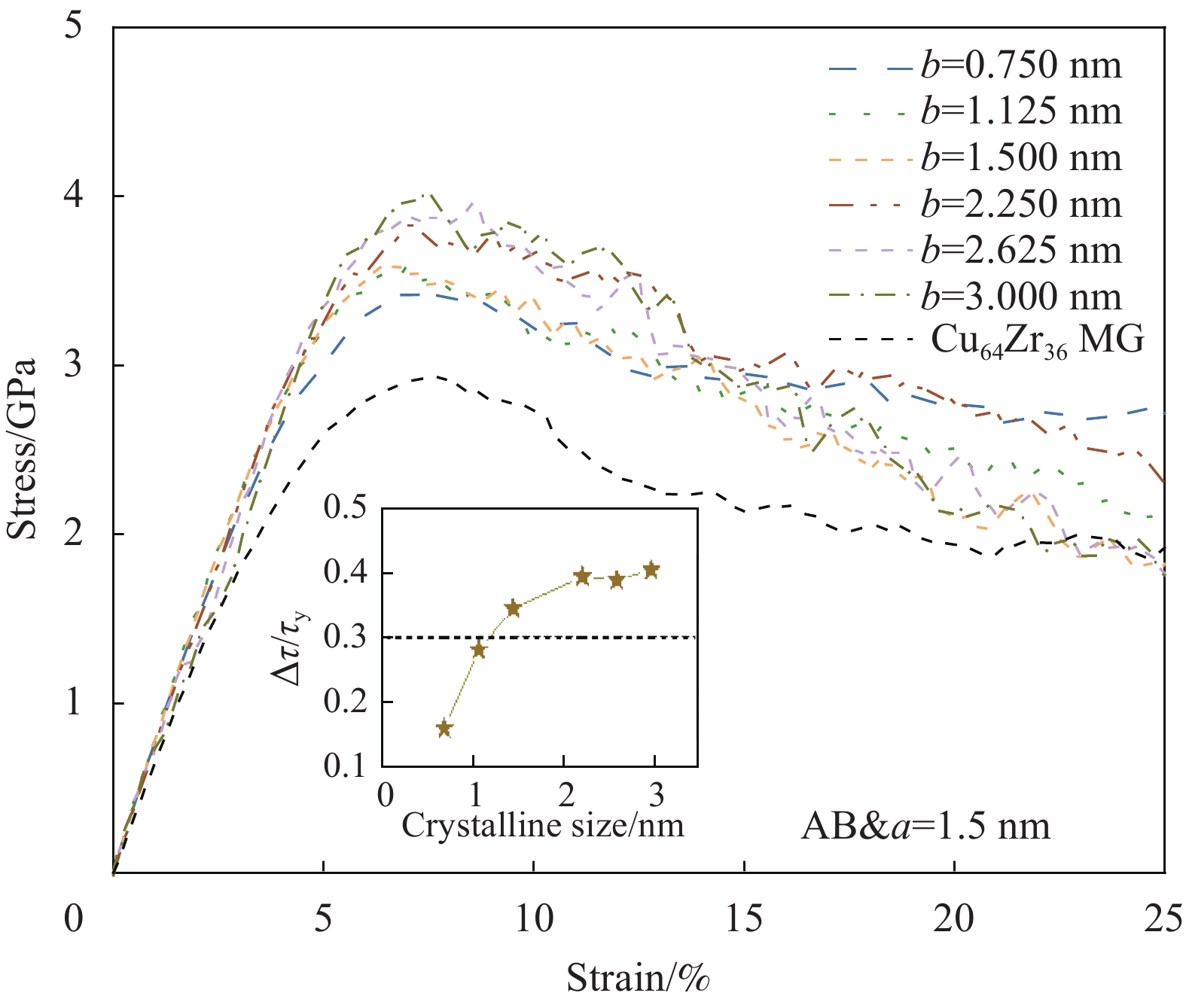

为了研究B2-CuZr相的尺寸和形状对B2-CuZr/Cu64Zr36 MG双相复合材料力学行为的影响,图2为具有不同纳米晶粒尺寸的AB&a=1.5 nm模型的应力-应变曲线。可以看出,在变形过程中,应力首先随应变的增加而增大,然后达到峰值应力,这对应着剪切带的成核。研究指出,随着纳米晶粒尺寸的增大,峰值应力逐渐增大,如图2所示。值得注意的是,具有较小b轴尺寸模型达到峰值应力后,应力缓慢降低随后趋于稳定,而b轴尺寸较大的模型在达到峰值应力之后迅速降低,标志着随着纳米晶粒尺寸的增大,模型在塑性变形过程中形成了剪切带,这预示着模型的塑性变形迅速局部化。以上研究结果表明,晶粒尺寸对B2-CuZr/Cu64Zr36 MG复合材料的力学行为有明显的影响,并且伴随着晶粒尺寸的变化,B2-CuZr/Cu64Zr36 MG复合材料表现出不同的峰值应力和屈服应变。为了评估这种复合材料模型的塑性,将τy

定义为整个变形阶段的峰值应力,同时,定义应变大于0.13的应力平均值为模型的平均流动应力τs。平均流动应力和峰值应力之间的归一化差值∆τ/τy可以反映出来材料应变局部化的趋势,因此可以用作评估非晶合金塑性。一般来说,∆τ/τy越小,材料的塑性越好[34-35]。从图2中的插图可以观察到,∆τ/τy的值随着晶粒尺寸的增大而增大。与Cu64Zr36 MG相比,除了AB&a=1.5 nm&b=0.75 nm 模型外,其他的模型的塑性没有明显增强。然而,由于第二相的引入,复合材料样品表现出比Cu64Zr36MG高的峰值应力τy 和平均流动应力τs。 ![]() 图 2 具有不同b轴尺寸纳米晶粒的AB&a=1.5 nm B2-CuZr/Cu64Zr36 MG双相复合材料应力-应变曲线(插图为ε=0.25时∆τ/τy随b轴尺寸的变化曲线,其中虚线代表Cu64Zr36 MG的∆τ/τy)Figure 2. Stress-strain curves of the AB&a=1.5 nm B2-CuZr/Cu64Zr36 MG dual-phase composites with different b-axis lengths of nanocrystalline (Inset: Evolution of ∆τ/τy as a function of the degree of b-axis lengths at ε=0.25. Dashed line represents the ∆τ/τy value of the Cu64Zr36 MG)

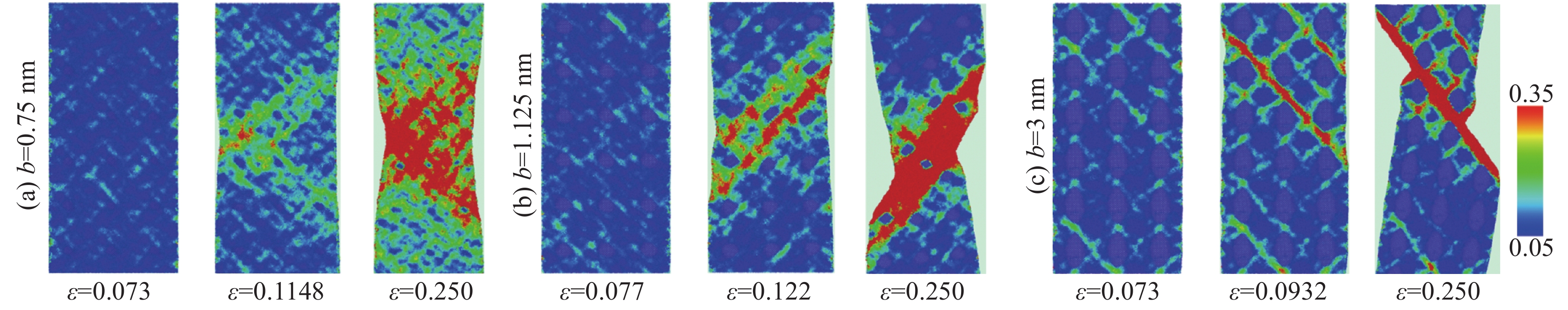

图 2 具有不同b轴尺寸纳米晶粒的AB&a=1.5 nm B2-CuZr/Cu64Zr36 MG双相复合材料应力-应变曲线(插图为ε=0.25时∆τ/τy随b轴尺寸的变化曲线,其中虚线代表Cu64Zr36 MG的∆τ/τy)Figure 2. Stress-strain curves of the AB&a=1.5 nm B2-CuZr/Cu64Zr36 MG dual-phase composites with different b-axis lengths of nanocrystalline (Inset: Evolution of ∆τ/τy as a function of the degree of b-axis lengths at ε=0.25. Dashed line represents the ∆τ/τy value of the Cu64Zr36 MG)为了进一步研究纳米晶粒b轴长对B2-CuZr/Cu64Zr36 MG双相复合材料塑性变形行为的影响,图3为AB&a=1.5 nm&b=0.75 nm、AB&a=1.5 nm&b=1.125 nm和AB&a=1.5 nm&b=3 nm 三个复合材料模型在不同应变下的原子剪切应变图,其中第一列均为模型在峰值应力时的原子剪切应变图。研究指出,晶体/非晶界面的引入增加了MG中剪切转变区和剪切带的成核位点,当达到峰值应力后,剪切带在MG基体的自由表面和晶体/非晶界面处成核并扩展,形成贯穿模型的剪切带,但是纳米晶粒尺寸的差异对剪切带的扩展和滑移会产生较大的影响。对于b轴较小的AB&a=1.5 nm&b=0.75 nm 模型,大量的剪切转变区在晶体/非晶界面处广泛形核并且在MG基体聚集形成胚胎剪切带,多条胚胎剪切带互相交叉并持续增厚,并阻碍了单一剪切带的形成,使模型表现出相对均匀的塑性变形和平稳的流动应力,如图3(a)所示。对于b轴较大的AB&a=1.5 nm&b=1.125 nm 模型,胚胎剪切带在易于应力集中的晶体/非晶界面和自由表面的交叉处成核并持续扩展,该扩展路径受到纳米晶粒的阻碍后会沿纳米晶粒两侧形成胚胎剪切带并持续并增厚。如图3(b)所示,随着应变的持续加载,多条胚胎剪切带聚集形成贯穿模型的主剪切带,部分晶粒被剪切带完全包裹,塑性阶段的后期变形以剪切带的剪切滑移为主,表现出较低的平均流动应力。当b轴尺寸增加到3.0 nm时,晶粒对剪切带产生了非常明显的限制和堵塞的作用,并将剪切带分成了两部分,为了方便起见将在自由表面与晶体/非晶界面交叉处形核并扩展的两条剪切带称为SB1和SB2。如图3(c)所示,当应变达到0.108时,晶体/非晶界面附近的多个胚胎剪切带沿不同方向持续扩展,这与AB&a=1.5 nm&b=1.125 nm 模型中纳米晶粒完全被剪切带包裹完全不同。多个胚胎剪切带在该晶粒周围产生并与SB1和SB2平行或交叉,这并未阻止贯穿模型的单一剪切带的形成。相反,这使SB1和SB2更易于相互连接,进而促进了剪切带在MG基体中的迅速扩展和剪切滑移,如图3(c)所示。剪切带进一步的剪切滑移迅速释放系统中的能量,如图2所示,这使模型变形后期的流动应力水平持续降低。

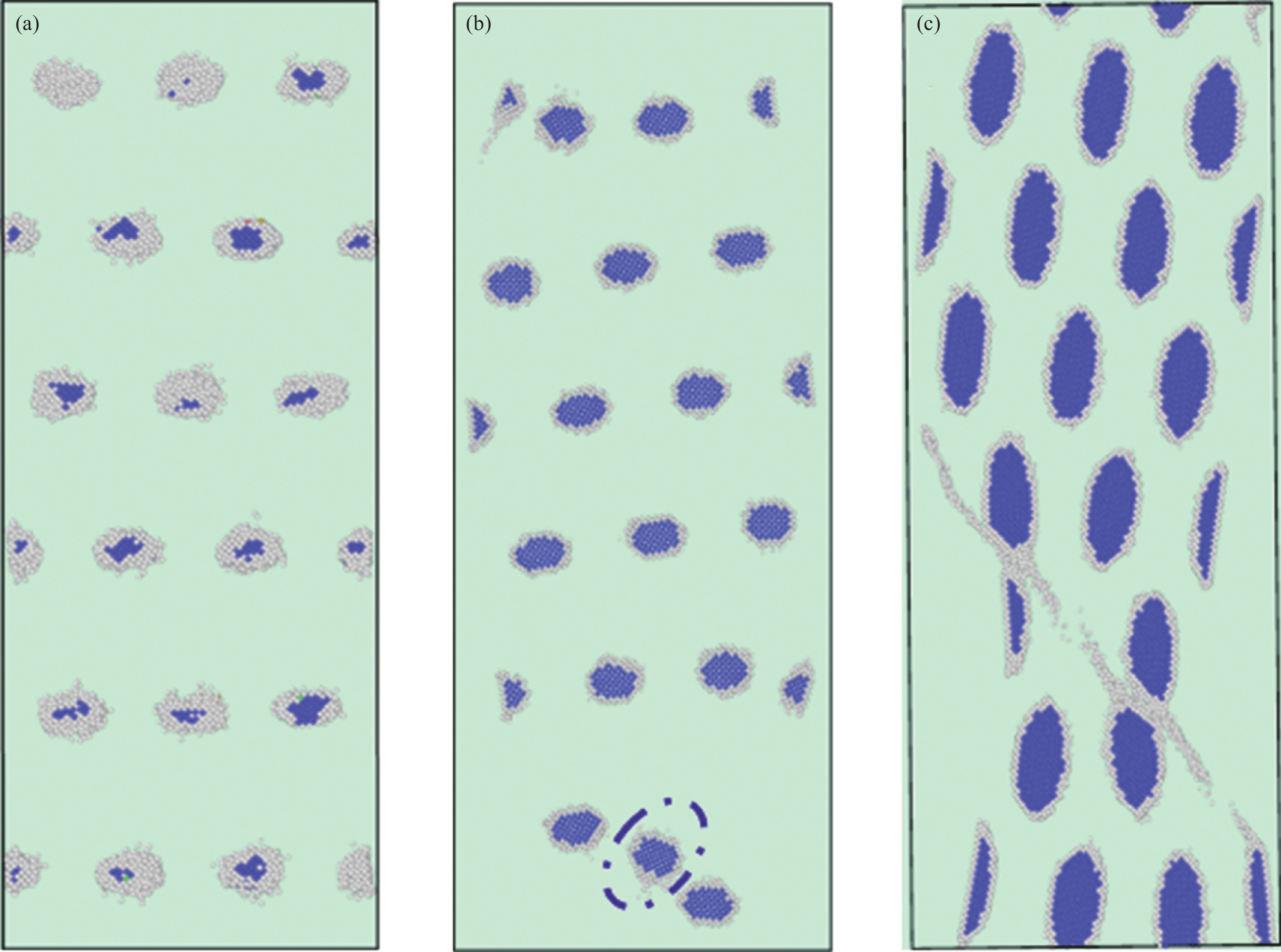

如上所述,不同b轴尺寸的纳米晶粒严重影响了B2-CuZr/Cu64Zr36 MG双相复合材料的塑性变形行为。为了进一步探明纳米晶粒尺寸对B2-CuZr/Cu64Zr36 MG复合材料塑性变形行为的影响,使用公共近邻分析方法分析了发生在纳米晶粒中潜在的结构转变。图4

为b轴长度分别为b=0.75 nm、b=1.125 nm和b=3 nm的复合材料在应变为0.25时的纳米晶粒原子结构图。对于AB&a=1.5 nm&b=0.75 nm 模型,尽管在塑性变形过程中,MG基体没有观察到明显的剪切带形成,但图4(a)显示几乎所有的纳米晶粒都发生了严重的非晶化行为。为了量化模型中晶粒中的非晶化行为,计算了晶粒在加载前后保持B2结构的原子比例,分别为4.1%、2.0%。这说明胚胎剪切带在晶体/非晶界面处的形核诱发了晶粒原子的非晶化。而对于晶粒被剪切带完全包裹的AB&a=1.5 nm&b=1.125 nm模型,尽管晶粒外层原子结构出现了非晶化,但中心部位仍保持B2相结构。为了进一步分析剪切带包裹纳米晶粒对晶体结构的影响,分析了单个纳米晶粒颗粒在不同应变下的晶体结构占比,如图4(b)中虚线圈所示。当应变为0%、15%,20%和25%时,具有B2结构的原子比例分别为53.4%、52.6%、52.3%和52.2%,这表明纳米晶粒外层原子随着进一步加载仅发生轻微的非晶化转变。当纳米晶粒被剪切带完全包裹后,纳米晶粒的B2相晶体结构被完全保持。同时,伴随着剪切带的持续滑移,晶体/非晶界面没有发生明显的破坏。然而,在AB&a=1.5 nm&b=3 nm模型的变形过程中,由于纳米晶粒对剪切带扩展的严重阻碍使纳米晶粒外层无序原子开始附着在剪切带上,并伴随着部分纳米晶粒的严重偏转。之前的研究表明在MG基体中引入B2-CuZr相晶体会引发部分或全部纳米晶粒发生马氏体相变[36]。然而,在本文的模拟中,B2-CuZr相在塑性变形过程中没有发生包括位错、层错、相变等塑性变形行为,这主要是由于加载过程中提供的应力难以诱导马氏体相变的产生[36]。 ![]() 图 4 具有不同b轴尺寸纳米晶粒的AB&a=1.5 nm的B2-CuZr/Cu64Zr36 MG双相复合材料中纳米晶在0.25的拉伸应变下的原子结构图Figure 4. Atomic diagrams of nanocrystalline in the AB&a=1.5 nm 2-CuZr/Cu64Zr36 MG dual-phase composites with different b-axis lengths under the tensile strain of 0.25((a) b=0.75 nm, (b) b=1.125 nm; and (c) b=3 nm)Dark color atom represents the B2 structure, while the light color atoms represent disordered structure or lattice distortion

图 4 具有不同b轴尺寸纳米晶粒的AB&a=1.5 nm的B2-CuZr/Cu64Zr36 MG双相复合材料中纳米晶在0.25的拉伸应变下的原子结构图Figure 4. Atomic diagrams of nanocrystalline in the AB&a=1.5 nm 2-CuZr/Cu64Zr36 MG dual-phase composites with different b-axis lengths under the tensile strain of 0.25((a) b=0.75 nm, (b) b=1.125 nm; and (c) b=3 nm)Dark color atom represents the B2 structure, while the light color atoms represent disordered structure or lattice distortion2.2 纳米晶粒排列方式对B2-CuZr/Cu64Zr36 MG双相复合材料力学性能的影响

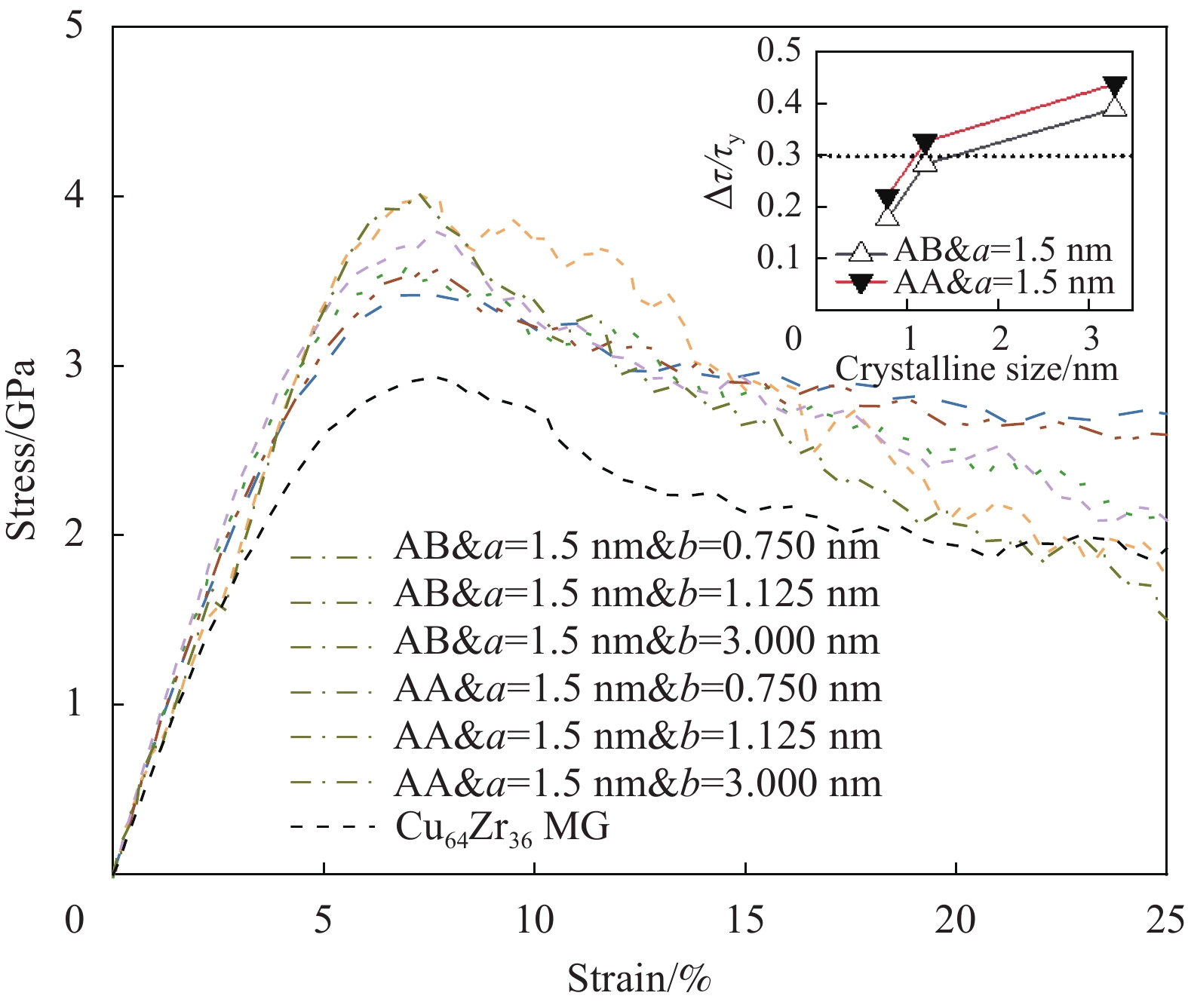

MG基体中纳米晶粒的分布也是影响B2-CuZr/Cu64Zr36 MG双相复合材料力学响应和塑性变形行为的重要因素。为了研究纳米晶粒的排列方式对双相复合材料变形机制的影响,图5为具有不同纳米晶粒分布的双相复合材料的应力-应变曲线。可以看出,对于较小尺寸晶粒的模型,峰值应力、平均流动应力及∆τ/τy

值并没有随晶粒的排列方式的变化表现出明显的差异,这主要是由于对于较小尺寸纳米晶粒的排列方式的变化并不能对剪切带的形核和扩展产生明显的影响。但对于更大尺寸晶粒的模型,峰值应力、平均流动应力及∆τ/τy值对晶粒排列方式的改变是十分敏感的。相对于具有更大晶粒尺寸“AB”排列模型,如图5中的插图所示,“AA”排列模型的∆τ/τy 值均高于“AB”排列模型,这说明“AA”排列方式为剪切带的扩展提供了较小阻力的流动通道,从而更容易引起塑性变形过程中较强的应变局部化。结合前文所述,形成这种差异的主要原因是纳米晶粒排列方式的改变严重影响了塑性变形过程中剪切带的形核和扩展。 为了更深入地分析纳米晶粒的排列方式对B2-CuZr/Cu64Zr36 MG双相复合材料力学性能的影响,图6为AA&a=1.5 nm&b=0.75 nm、AA&a=1.5 nm&b=1.125 nm和AA&a=1.5 nm&b=3 nm模型在不同应变下的原子剪切应变图。正如预期,AA&a=1.5 nm&b=0.75 nm 模型表现出相对均匀的塑性变形。剪切转变区在易于形成应力集中的晶体/非晶界面及其附近处广泛形核,随着应变的进一步增加,剪切转变区持续聚集并形成多条剪切带,这将释放部分应力,导致应力持续降低,如图5所示。但晶体/非晶界面对胚胎剪切带的阻碍导致了新的应力集中,并激活更多新的剪切转变区,从而导致相对均匀的塑性流动和较高的平均流动应力。然而,对于AA&a=1.5 nm&b=1.125 nm模型来讲,“AA”排列模型中较大尺寸晶粒在晶体/非晶界面处引起了更高程度的应力集中及剪切应变更大的塑性变形区,进一步加载后,这些塑性变形区逐渐聚集形成交叉剪切带,如图6(b)所示。成熟剪切带形成并穿过整个模型,形成应力的迅速释放。而对于具有更大尺寸晶粒的AA&a=1.5 nm&b=3 nm 模型而言,虽然较大的纳米晶粒尺寸能够形成更严重的局部应力集中,促成了更高的峰值应力。但也将塑性变形区限制在极为狭窄的塑性流动通道内。更高的应力使剪切转变区迅速聚集并形成贯穿整个模型的剪切带,导致应力-应变曲线迅速降低。相比于“AB”排列模型,“AA”排列模型中纳米晶粒虽然能够有效提高B2-CuZr/Cu64Zr36 MG 双相复合材料的峰值应力,但导致了剪切带剪切流动过程中更小的流动应力。这主要是由于纳米晶粒的“AA”排列为剪切带提供了更狭窄的流动通道,这使“AA”排列模型表现出更高的∆τ/τy和更差的塑性。

3. 结 论

采用分子动力学模拟方法研究了晶体相的尺寸和分布对晶体/非晶B2-CuZr/Cu64Zr36金属玻璃(MG)双相复合材料力学行为的影响,并阐明了该材料的应力应变关系及其微观结构演化规律。主要结论如下。

(1) 对于所有的B2-CuZr/Cu64Zr36 MG双相复合材料模型,初始变形发生在晶体/非晶界面和较软的MG基体上,它们是剪切带的形核位点。随着纳米晶粒尺寸的增大,模型的峰值应力持续增大,表现出明显的从相对均匀变形到单一剪切带的局部变形的转变;

(2) 除具有较小尺寸晶粒的B2-CuZr/Cu64Zr36 MG双相复合材料模型外,其他模型的塑性没有表现出明显增强。对于较小尺寸纳米晶粒的模型,力学性能和变形行为没有随纳米晶粒排列方式的变化表现出明显的差异,这主要是由于对于较小尺寸纳米晶粒的排列方式的变化并不能对剪切带的形核和扩展产生明显的影响;

(3) 相对于具有更大晶粒尺寸的交叉排列(AB)的B2-CuZr/Cu64Zr36 MG双相复合材料,对齐排列(AA)排列模型的平均流动应力和峰值应力之间的归一化差值∆τ/τy均高于“AB”排列模型,这说明“AA”排列方式为剪切带的扩展提供了较小阻力的流动通道,从而更容易引起塑性变形过程中较强的应变局部化。

-

图 1 Cu64Zr36 金属玻璃(MG) (a)、AB&a=1.5 nm&b=2.25 nm B2-CuZr/Cu64Zr36 MG双相复合材料(b)、AA&a=1.5 nm&b=2.25 nm B2-CuZr/Cu64Zr36 MG双相复合材料(c)的原子模型图

Figure 1. Atomic models of Cu64Zr36 metallic glass (MG) (a), AB&a=1.5 nm&b=2.25 nm B2-CuZr/Cu64Zr36 MG dual-phase composites (b) and AA&a=1.5 nm&b=2.25 nm B2-CuZr/Cu64Zr36 MG composites (c)

YY&a= x nm&b= y nm DNMGs—DNMGs model in which the nanograins are arranged in YY mode; YY—AA or AB arrangement; Lengths of a-axis and b-axis—x nm and y nm, respectively

图 2 具有不同b轴尺寸纳米晶粒的AB&a=1.5 nm B2-CuZr/Cu64Zr36 MG双相复合材料应力-应变曲线(插图为ε=0.25时∆τ/τy随b轴尺寸的变化曲线,其中虚线代表Cu64Zr36 MG的∆τ/τy)

Figure 2. Stress-strain curves of the AB&a=1.5 nm B2-CuZr/Cu64Zr36 MG dual-phase composites with different b-axis lengths of nanocrystalline (Inset: Evolution of ∆τ/τy as a function of the degree of b-axis lengths at ε=0.25. Dashed line represents the ∆τ/τy value of the Cu64Zr36 MG)

图 4 具有不同b轴尺寸纳米晶粒的AB&a=1.5 nm的B2-CuZr/Cu64Zr36 MG双相复合材料中纳米晶在0.25的拉伸应变下的原子结构图

Figure 4. Atomic diagrams of nanocrystalline in the AB&a=1.5 nm 2-CuZr/Cu64Zr36 MG dual-phase composites with different b-axis lengths under the tensile strain of 0.25((a) b=0.75 nm, (b) b=1.125 nm; and (c) b=3 nm)

Dark color atom represents the B2 structure, while the light color atoms represent disordered structure or lattice distortion

-

[1] ZHANG J C, CHEN C, PEI Q X, et al. Ab initio molecular dynamics study of the local atomic structures in monatomic metallic liquid and glass[J]. Materials & Design,2015,77:1-5.

[2] QIAO J W, JIA H L, LIAW P K. Metallic glass matrix compo-sites[J]. Materials Science and Engineering R,2016,100:1-69. DOI: 10.1016/j.mser.2015.12.001

[3] 武振伟, 汪卫华. 非晶态物质原子局域连接度与弛豫动力学[J]. 物理学报, 2020, 69(6):066101. DOI: 10.7498/aps.69.20191870 WU Zhenwei, WANG Weihua. Linking local connectivity to atomic-scale relaxation dynamics in metallic glass-forming systems[J]. Acta Physica Sinica,2020,69(6):066101(in Chinese). DOI: 10.7498/aps.69.20191870

[4] EBNER C, ESCHER B, GAMMER C, et al. Structural and mechanical characterization of heterogeneities in a CuZr-based bulk metallic glass processed by high pressure torsion[J]. Acta Materialia,2018,160:147-157. DOI: 10.1016/j.actamat.2018.08.032

[5] JIANG S, GUO S, HUANG Y, et al. In situ study of the shear band features of a CuZr-based bulk metallic glass compo-site[J]. Intermetallics,2019,112:106523. DOI: 10.1016/j.intermet.2019.106523

[6] 吴飞飞, 余鹏, 卞西磊, 等. 金属玻璃的断裂机理与其断裂韧度的关系[J]. 物理学报, 2014, 63(5):058101. DOI: 10.7498/aps.63.058101 WU Feifei, YU Peng, BIAN Xilei, et al. Correlation between fracture mechanism and fracture toughness in metallic glasses[J]. Acta Physica Sinica,2014,63(5):058101(in Chinese). DOI: 10.7498/aps.63.058101

[7] WU G, CHAN K C, ZHU L, et al. Dual-phase nanostructuring as a route to high-strength magnesium alloys[J]. Nature,2017,545(7652):80-83. DOI: 10.1038/nature21691

[8] SONG K K, PAULY S, ZHANG Y, et al. Triple yielding and deformation mechanisms in metastable Cu47.5Zr47.5Al5 composites[J]. Acta Materialia,2012,60:6000-6012. DOI: 10.1016/j.actamat.2012.07.015

[9] GUO W, SHAO Y, ZHAO M, et al. Varying the treating conditions to rejuvenate metallic glass by deep cryogenic cycling treatment[J]. Journal of Alloys and Composites,2020,819:152997. DOI: 10.1016/j.jallcom.2019.152997

[10] 吴青青, 姜云鹏, 孙龙港, 等. 梯度微结构对金属玻璃拉伸增韧的影响[J]. 复合材料学报, 2018, 35(5):1227-1235. WU Qingqing, JIANG Yunpeng, SUN Longgang, et al. Effect of gradient microstructure on the tensile toughening of metallic glasses[J]. Acta Materiae Compositae Sinica,2018,35(5):1227-1235(in Chinese).

[11] CUI Y, SHIBUTANI Y, LI S, et al. Plastic deformation behaviors of amorphous-Cu50Zr50/crystalline-Cu nanolaminated structures by molecular dynamics simulations[J]. Journal of Alloys and Compounds,2017,693:285-290. DOI: 10.1016/j.jallcom.2016.09.184

[12] JHOU W T, WANG C, II S, et al. Nanoscaled superelastic behavior of shape memory alloy/metallic glass multilayered films[J]. Composites Part B: Engineering,2018,142(1):193-199.

[13] 邱昆, 姜云鹏, 史雪萍, 等. 新型金属玻璃复合材料的拉伸增韧机制[J]. 复合材料学报, 2018, 35(1):124-131. QIU Kun, JIANG Yunpeng, SHI Xueping, et al. Tensile toughening mechanism of new particle reinforced metallic glass composites[J]. Acta Materiae Compositae Sinica,2018,35(1):124-131(in Chinese).

[14] GUO W, JAGLE E, YAO J, et al. Intrinsic and extrinsic size effects in the deformation of amorphous CuZr/nanocrystalline Cu nanolaminates[J]. Acta Materialia,2014,80:94-106. DOI: 10.1016/j.actamat.2014.07.027

[15] WANG Y Q, FRITZ R, KIENER D, et al. Fracture behavior and deformation mechanisms in nanolaminated crystalline/amorphous micro-cantilevers[J]. Acta Materialia,2019,180:73-83. DOI: 10.1016/j.actamat.2019.09.002

[16] HU J, SHI Y N, SAUVAGE X, et al. Grain boundary stability governs hardening and softening in extremely fine nanograined metals[J]. Science,2017,355(6331):1292-1296. DOI: 10.1126/science.aal5166

[17] WU G, LIU C, SUN L, et al. Hierarchical nanostructured aluminum alloy with ultrahigh strength and large plasticity[J]. Nature Communications,2019,10(1):1-8. DOI: 10.1038/s41467-018-07882-8

[18] FENG S D, LI L, CHAN K C, et al. Control of shear band dynamics in Cu50Zr50 metallic glass by introducing amorphous-crystalline interfaces[J]. Journal of Alloys and Compounds,2019,770:896-905. DOI: 10.1016/j.jallcom.2018.08.192

[19] SONG H Y, LIS, AN M R, et al. Effect of crystal phase on shear bands initiation and propagation behavior in metallic glass matrix composites[J]. Computational Materials Science,2018,150:42-46. DOI: 10.1016/j.commatsci.2018.03.069

[20] 张茹远, 阚前华, 张娟, 等. 形状记忆合金的力学及界面参数和体积分数对大块金属玻璃基复合材料增韧的影响[J]. 复合材料学报, 2015, 32(1):188-195. ZHANG Ruyuan, KAN Qianhua, ZHANG Juan, et al. Effects of mechanics and interface parameters and volume fraction of shape memory alloys on toughening of bulk metalic glass matrix composites[J]. Acta Materiae Compositae Sinica,2015,32(1):188-195(in Chinese).

[21] SONG K K, HAN X L, PAULY S, et al. Rapid and partial crystallization to design ductile CuZr-based bulk metallic glass composites[J]. Materials and Design,2018,139:132-140. DOI: 10.1016/j.matdes.2017.11.008

[22] MENG Y H, DUAN F H, PAN J, et al. Phase stability of B2-ordered ZrTiHfCuNiFe high entropy alloy[J]. Intermetallics,2019,111:106515. DOI: 10.1016/j.intermet.2019.106515

[23] YUAN X, ZHAO Y, KOU S, et al. Microstructure and micro-mechanical properties of Cu based amorphous composites with shape-memory crystals[J]. Rare Metal Materials and Engineering,2017,46(1):35-38. DOI: 10.1016/S1875-5372(17)30073-5

[24] WEI R, CHEN L B, LI H P, et al. Compression-compression fatigue behavior of CuZr-based bulk metallic glass compo-site containing B2 phase[J]. Intermetallics,2017,85:54-58. DOI: 10.1016/j.intermet.2017.02.001

[25] ŞOPU D, ALBE K, ECKERT J. Metallic glass nanolaminates with shape memory alloys[J]. Acta Materialia,2018,159:344-351. DOI: 10.1016/j.actamat.2018.08.034

[26] ŞOPU D, STOICA M, ECKERT J. Deformation behavior of metallic glass composites reinforced with shape memory nanowires studied via molecular dynamics simulations[J]. Applied Physics Letters,2015,106(21):33.

[27] ZHAO L, CHAN K C, CHEN S H. Atomistic deformation mechanisms of amorphous/polycrystalline metallic nanolaminates[J]. Intermetallics,2018,95:102-109. DOI: 10.1016/j.intermet.2018.01.023

[28] AMIGO N, SEPULVEDA-MACIAS M, GUTIERREZ G, et al. Enhancement of mechanical properties of metallic glass nanolaminates via martensitic transformation: Atomistic deformation mechanism[J]. Materials Chemistry and Physics,2019,225:159-168. DOI: 10.1016/j.matchemphys.2018.12.050

[29] MENDELEV M I, SORDELET D J, KRAMER M J, et al. Using atomistic computer simulations to analyze X-ray diffraction data from metallic glasses[J]. Journal of Applied Physics,2007,102(4):043501. DOI: 10.1063/1.2769157

[30] SUTRAKAR V K, MAHAPATRA D R, et al. Single and multi-step phase transformation in CuZr nanowire under compressive/tensile loading[J]. Intermetallics,2010,18(4):679-687. DOI: 10.1016/j.intermet.2009.11.006

[31] AMIGO N, SEPÚLVEDA-MACÍAS M, GUTIÉRREZ G, et al. Martensitic transformation to monoclinic phase in bulk B2-CuZr[J]. Intermetallics,2017,91:16-21. DOI: 10.1016/j.intermet.2017.08.003

[32] SONG H Y, XU J J, ZHANG Y G, et al. Molecular dynamics study of deformation behavior of crystalline Cu/amorphous Cu50Zr50 nanolaminates[J]. Materials & Design,2017,127:173-182.

[33] STUKOWSKI A. Visualization and analysis of atomistic simulation data with OVITO-the open visualization tool[J]. Modelling and Simulation in Materials Science and Engineering,2010,18(1):2154-2162.

[34] PENG C X, ŞOPU D, CHENG Y, et al. Deformation behavior of designed dual-phase CuZr metallic glasses[J]. Materials and Design,2019,168:107662. DOI: 10.1016/j.matdes.2019.107662

[35] KIM H K, LEE M, LEE K R, et al. How can a minor element added to a binary amorphous alloy simultaneously improve the plasticity and glass-forming ability?[J]. Acta Materialia,2013,61(17):6597-6608. DOI: 10.1016/j.actamat.2013.07.044

[36] SEPULVEDA-M M, AMIGO N, GUTIERREZ G. Tensile behavior of Cu50Zr50 metallic glass nanowire with a B2 crystalline precipitate[J]. Physica B: Condensed Matter,2018,531:64-69. DOI: 10.1016/j.physb.2017.12.005

-

期刊类型引用(7)

1. 梅葵花,王凤轩,孙胜江. 纤维增强复合材料加固混凝土桥梁结构研究进展. 建筑科学与工程学报. 2024(01): 31-51 .  百度学术

百度学术

2. 李俊宇,方志,唐守峰,廖原,王志伟. 碳纤维增强复合材料筋材应力松弛性能的试验研究. 工业建筑. 2024(06): 13-21 .  百度学术

百度学术

3. 赵军,蒋振雄,朱元林,黄盛彬,周祝兵,樊秋杨. 桥梁用CFRP筋/索锚固系统力学性能研究进展. 现代交通与冶金材料. 2022(01): 25-32 .  百度学术

百度学术

4. 朱元林,刘礼华,黄盛彬,朱维军,朱小芳. CFRP索阻燃防火措施. 复合材料学报. 2022(08): 3786-3793 .  本站查看

本站查看

5. 方志,奉礼鑫,方亚威,王志伟,蒋正文. 冲击作用下CFRP筋粘结式锚固系统力学性能的试验研究. 复合材料学报. 2022(11): 5287-5299 .  本站查看

本站查看

6. 苏捷,李权浩,方志,蒋正文,方川,王志伟. 高温下CFRP筋及其粘结型锚固系统的力学性能. 复合材料学报. 2022(11): 5300-5310 .  本站查看

本站查看

7. 叶华文,唐诗晴,段智超,刘吉林,杨军川. 预应力纤维增强复合材料(FRP)桥梁结构加固应用2020年度研究进展. 土木与环境工程学报(中英文). 2021(S1): 185-189 .  百度学术

百度学术

其他类型引用(3)

-

下载:

下载: