Microstructure and thermal properties of W-Cu graded materials during thermal shock test

-

摘要: 针对目前W-Cu功能梯度材料(FGM)在长期热震循环过程中的稳定性缺乏相应研究的问题,以化学镀W-10wt%Cu复合粉体和Cu粉为原料,通过叠层压制和常压气氛烧结的工艺制备了W-10wt%Cu/W-20wt%Cu/W-30wt%Cu层状梯度材料。在600℃、800℃、1000℃温度下进行热震试验,对试样在不同热震温度、热震次数下的显微组织和热学性能变化进行了研究。试验结果表明,随着热震温度升高,渗出至试样各梯度层表面的Cu逐渐增加。当热震温度达到1000℃时,试样各梯度层表面出现大量Cu聚集成片的现象,同时在W-20wt%Cu/W-30wt%Cu界面处发现了界面裂纹。随着热震次数的提高,在W-10Cu层中,Cu逐渐渗出表面并在内部留下微孔。此外,W-Cu FGM的热导率随热震次数的增加而减小,在1000℃经过200次热震后,室温热导率由200.54 W·(m·K)−1降至159.23 W·(m·K)−1,降低了20.60%。该结果揭示了热震循环中裂纹形成与显微组织变化的耦合失效机制,明确了W-Cu FGM安全服役的范围。Abstract: In order to investigate the safe service range of W-Cu functionally graded material (FGM) in the cyclic thermal shock process, layered W-10wt%Cu/W-20wt%Cu/W-30wt%Cu gradient materials were prepared by laminated pressing and atmospheric sintering using electroless W-10wt%Cu composite powder and Cu powder as raw materials. Thermal shock experiments were carried out under temperature differences of 600℃, 800℃ and 1000℃. The microstructure and thermal properties of the sintered gradient samples were investigated under different thermal shock temperatures and times. The experimental results show that with the increase of thermal shock temperature, Cu gradually exudes to the surface of each gradient layer. When the thermal shock temperature reaches 1000℃, a large number of Cu appear in clumped sheets on the surface of each gradient layer. Simultaneously, interface cracks are found at the interface of W-20wt%Cu/W-30wt%Cu. With the increase of the number of thermal shock times, in the W-10wt%Cu layer, the Cu exudation surface leaves micro pores in the interior. In addition, the thermal conductivity of W-Cu FGM decreases with the increase of thermal shock times. After thermal shock at 1000℃ for 200 times, the thermal conductivity of room temperature drops from 200.54 W·(m·k)−1 to 159.23 W·(m·k)−1, decreasing by 20.60%. This result reveals the coupling failure mechanism of crack formation and microstructure changes in thermal shock cycles, and clarifies the scope of safe service of W-Cu FGM.

-

Keywords:

- W-Cu alloy /

- functionally graded material /

- thermal shock /

- microstructure /

- thermal conductivity

-

在核聚变装置中,面向等离子体部件(PFCs)的作用至关重要,该部件由面向等离子体材料(PFMs)和热沉材料组成[1-2]。W因其有其熔点高、溅射率低、导热性能好、不与H反应等优点被认为是面向等离子体的第一候选材料[3-4],Cu及其合金则因具有较高热导率而被广泛用作热沉材料[5-6]。但由于W和Cu之间较大的热膨胀系数和杨氏模量的差异,在高温工况下会在其界面处产生很高的热应力,可能导致W/Cu界面开裂及其他形式的失效,严重影响PFCs的使用寿命[7]。为缓和W与Cu界面处的热应力,研究者尝试采用W-Cu功能梯度材料(FGM)作为两者之间的连接材料[8-13]。

当偏滤器第一壁W材料面临等离子体及高能中子辐照时,作为连接材料的W-Cu FGM将承受较高的热负荷,这种热负荷包括稳态高热负荷和瞬态异常热负荷[14-15]。其中,瞬态热负荷是由等离子体不稳定现象所引起的,尤其在偏滤器部位产生频率高,一旦发生,引起W-Cu FGM整体温度骤升骤降,即热震效应。有研究表明W-Cu FGM在热震过程中会产生裂纹、Cu的渗出等失效行为,从而影响其服役安全[16-19]。近些年来,关于W-Cu FGM在循环热负荷下的研究有了一些报道。陶光勇等通过水煮溶解造孔剂和渗铜的方法制备了W-Cu FGM,并采用水淬法对其进行了热震试验,结果发现在富W端较富Cu端更易产生裂纹,但在梯度层界面处并未产生裂纹[17];Zhou等[18]分析了不同制备方法获得的W-Cu FGM的热震行为,结果表明采用渗透焊接获得的W-Cu FGM具有良好的抗热震性能;Wang等[19]对W-Cu FGM在循环载荷下的界面失效行为的研究表明,在9.8 MW·m−2的热负荷条件下,经4个循环后各梯度层界面处就产生了裂纹,且发现有少量Cu渗出至梯度层表面。以上研究表明,W-Cu FGM在循环热负荷下其结构会发生变化,但是对W-Cu FGM在循环热负荷下的显微组织演变过程及热学性能变化的研究报道较少。

本文采用叠层压制和常压气氛烧结制备出了三层W-Cu FGM,并通过循环热震试验,考察其在不同热震温度及不同热震次数下的显微组织和热学性能等的变化。

1. 实验材料及方法

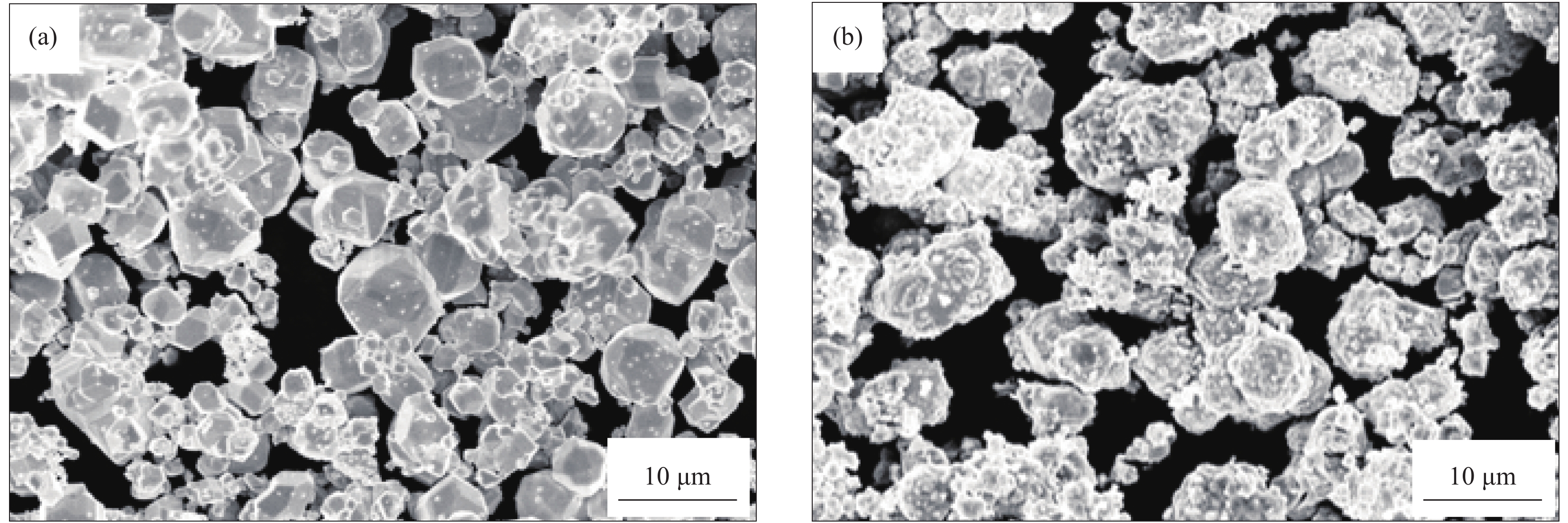

使用平均粒径为4.5 μm的W粉(纯度>99.9%),通过化学镀制备W-10wt%Cu复合粉体[20],图1为原料W粉及化学镀Cu的W-10wt%Cu复合粉体的SEM图像。称取计算量的W-10Cu复合粉体与Cu粉在微型混料机中混合2 h后得到W-20wt%Cu和W-30wt%Cu粉末混合料。W-10wt%Cu、W-20wt%Cu、W-30wt%Cu复合粉体在直径为20 mm的圆片模具中经叠层压制得到约3 mm厚的三层梯度生坯,在1350℃于H2气氛中烧结90 min后,得到W-10wt%Cu/W-20wt%Cu/W-30wt%Cu梯度材料试样,然后真空封装进石英管中以避免在热震过程中氧化。将石英管置于马弗炉中(600℃、800℃、1000℃),保温8 min,随后移入室温水中、急冷,完成一次热震试验。重复以上步骤,直至热震200次。

采用X射线衍射仪(XRD,PANalytical X-Pert PRO MPD,荷兰帕纳科)对W-Cu FGM烧结体的物相组成进行了表征;采用场发射扫描电子显微镜(FESEM,Hitachi SU8020,日本日立)对试样的显微组织进行观察,采用能谱仪(EDS,Hitachi SU8020,日本日立)对试样中W和Cu的元素分布进行了测定;采用激光导热仪(LFA-457,德国耐驰)测定试样经不同热震次数后的热导率。

2. 结果与讨论

2.1 W-Cu FGM烧结体的成分组织

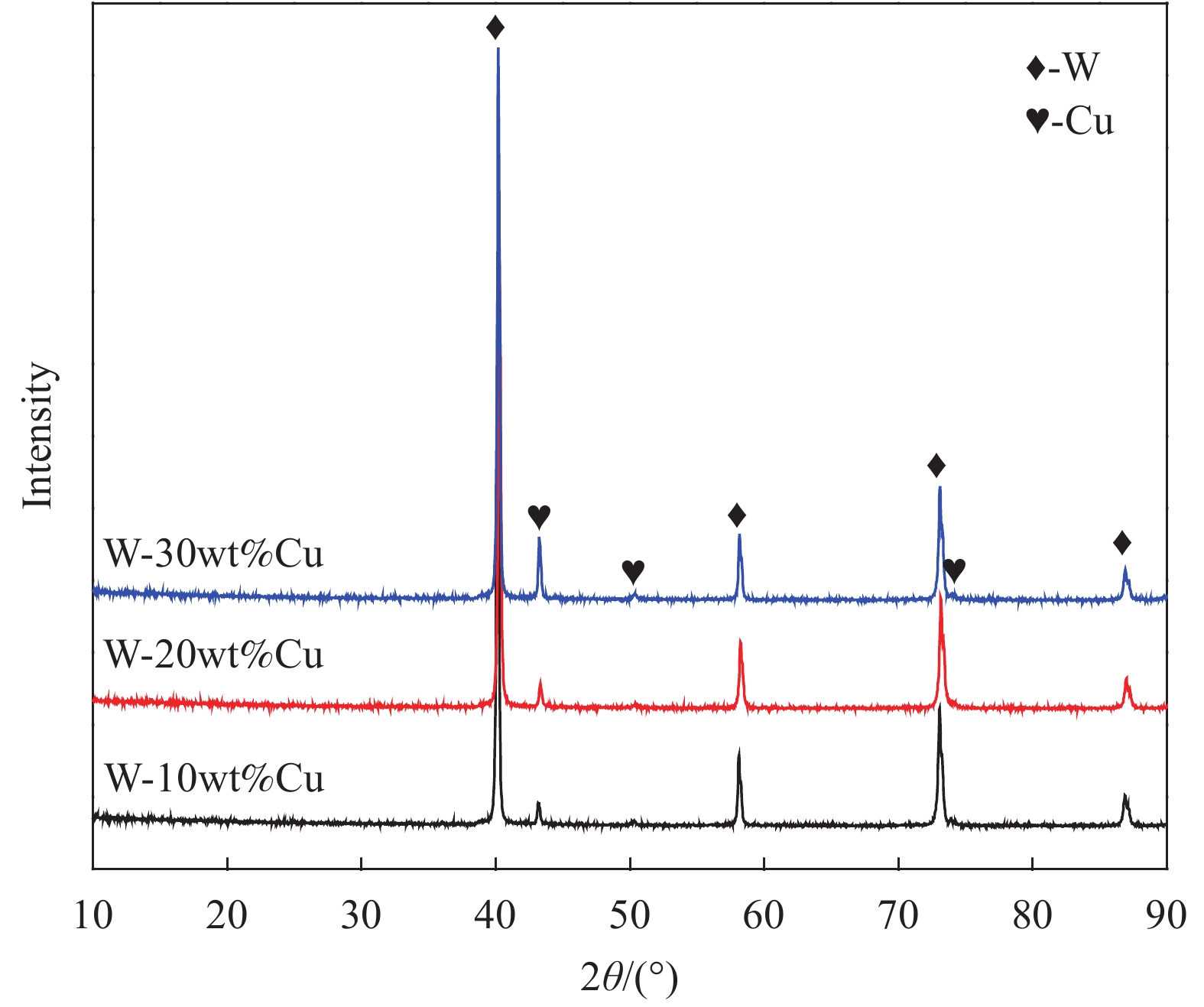

图2为W-Cu FGM各梯度层表面的XRD图谱。可以看出,各层中仅有W和Cu的衍射峰,未检测到其他衍射峰,说明试样纯度较高无其他杂质相。

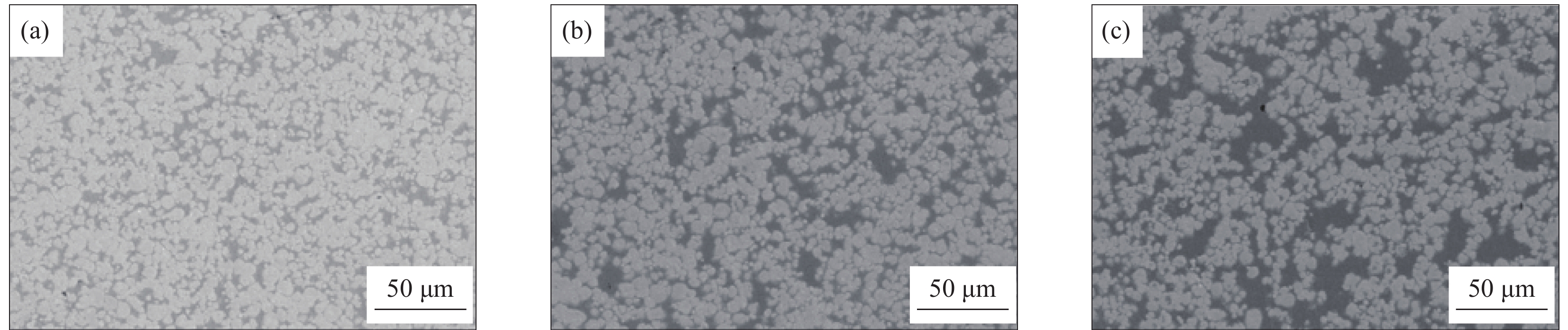

W-Cu FGM试样不同层表面的SEM图像如图3所示,其中白色区域为W相,灰色区域为Cu相,图3(a)、图3(b)、图3(c)分别对应试样的W-10wt%Cu、W-20wt%Cu、W-30wt%Cu层。可以看出,在W-10wt%Cu层,W相和Cu相分布较均匀,高温烧结并未使W颗粒发生异常长大,这是由于该层由化学镀的Cu包W粉体制得,这种包覆结构的原料粉体阻止了W-W连接,使W-Cu复合材料在高温液相烧结时保持了完整的Cu网状结构。在W-20wt%Cu层,随着Cu含量的增多,W颗粒之间的Cu相随之增多。在W-30wt%Cu层,除了具有上述结构外,有部分Cu聚集形成“铜池”。虽然在液相烧结过程中各梯度层间也存在少量元素的迁移,但仍保持原有的梯度结构,试样致密度为96.1%。

2.2 热震温度对W-Cu FGM显微组织的影响

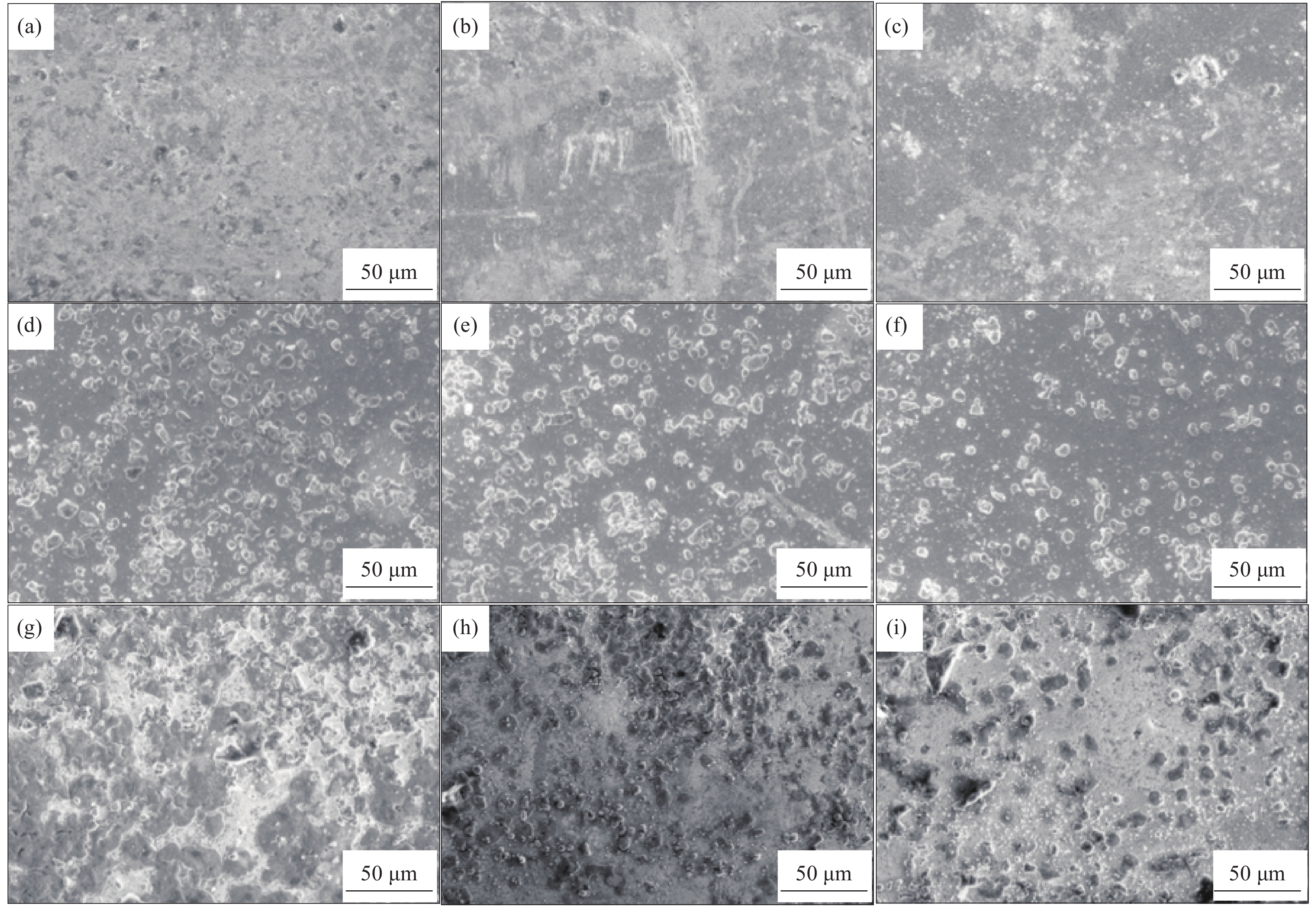

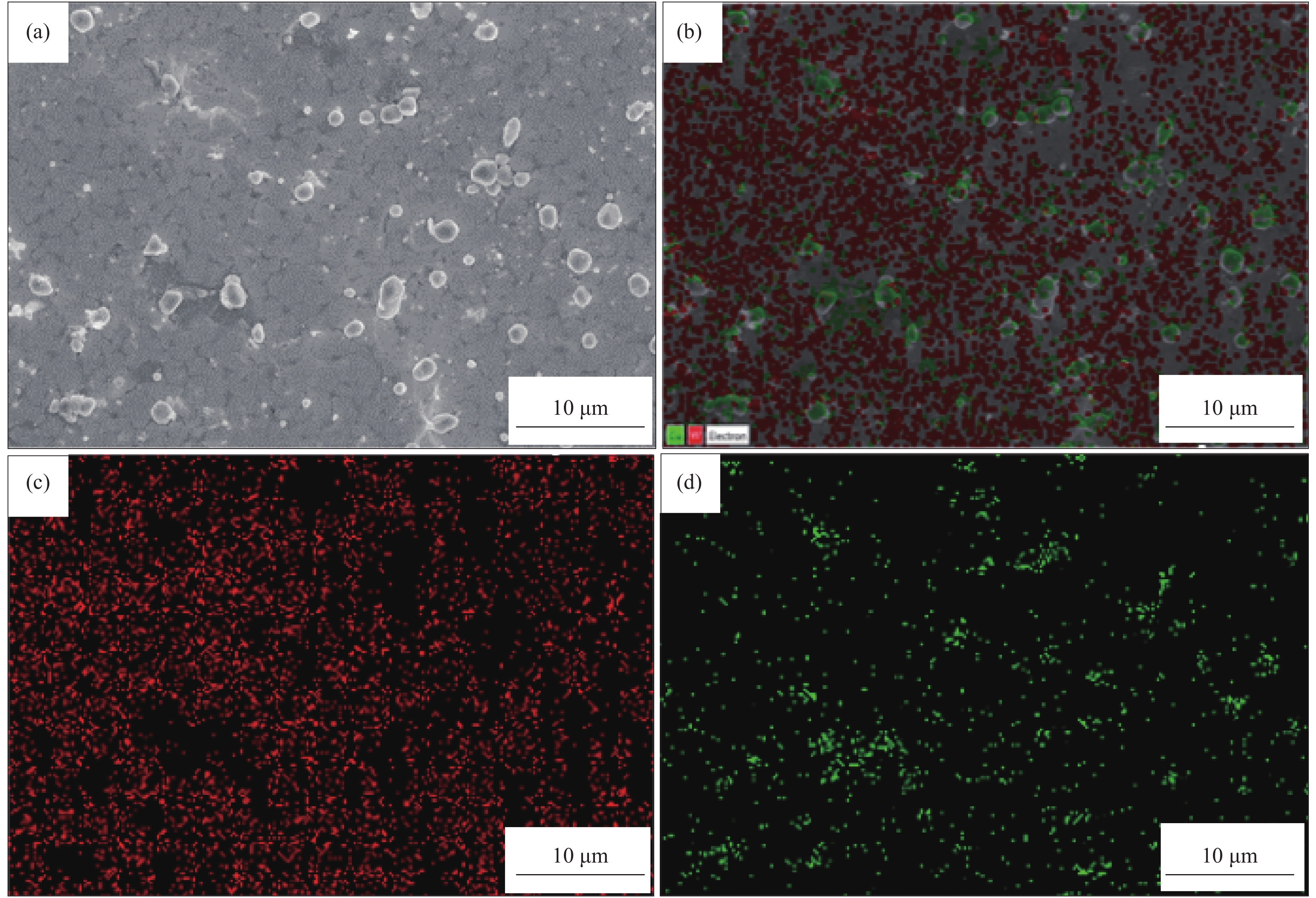

图4为不同热震温度下,经过200次热震后的试样各梯度层表面显微组织图像。从图4(a)~4(c)可以看出,在600℃经过200次循环热震后,试样表面变得粗糙且有少量的Cu渗出样品表面。当热震温度提升至800℃,如图4(d)~4(f)所示,大量Cu渗出至试样表面呈颗粒状,直径约为5~20 μm,且低Cu层的渗出量高于高Cu层。随着热震温度达到1000℃,如图4(g)~4(i)所示,越来越多的Cu渗出至梯度层表面,且在W-10wt%Cu层渗出最多并聚集成片,但随着梯度层中Cu含量增加,高Cu层表面Cu渗出量却不断减少。分析其原因,是由于在热震产生的循环热应力的作用下,低Cu层W含量较高,Cu相会受到更多来自W颗粒的作用力,相对于高Cu层更容易渗出样品表面。图5为图4(a)局部放大的SEM图像及对应的EDS面扫描图像。可以看出,表面颗粒状为Cu,这是由于在热震过程中,W、Cu两相相互约束,不能自由膨胀或者收缩,由于两者之间巨大的热性能差异会产生反复的热应力。据文献[21]报道,W-Cu复合材料在循环热震过程中Cu相会产生较大的塑性变形,因此在反复的拉应力和压应力作用下,Cu相会渗出至试样表面。

图6为W-Cu FGM在1000℃经过200次热震后的界面SEM图像。从图6(a)可以发现W-10wt%Cu/W-20wt%Cu界面无裂纹产生,而在图6(b)所示的W-20wt%Cu/W-30wt%Cu界面发现有裂纹产生。分析其形成原因,主要是由于:(1)在循环热应力作用下,W-Cu FGM中多因素产生应力使其开裂,包括急剧的温度梯度变化而产生的热应力和由于W、Cu热膨胀性能的较大差异而产生的热应力,且热震过程中后者起主要作用;(2)内部受力状态复杂多变。加热阶段,W-Cu FGM中高W层受拉应力,高Cu层受压应力,冷却阶段恰好相反,反复加热和冷却过程中,在循环热应力作用下W-20wt%Cu/W-30wt%Cu界面处产生了裂纹;(3)由于W-10wt%Cu层Cu的渗出流失和原位置处留下的孔隙在一定程度上缓和了W-10wt%Cu/W-20wt%Cu界面处的热应力,因此并没有在该界面发现有裂纹产生。

2.3 热震次数对W-Cu FGM显微组织及热学性能的影响

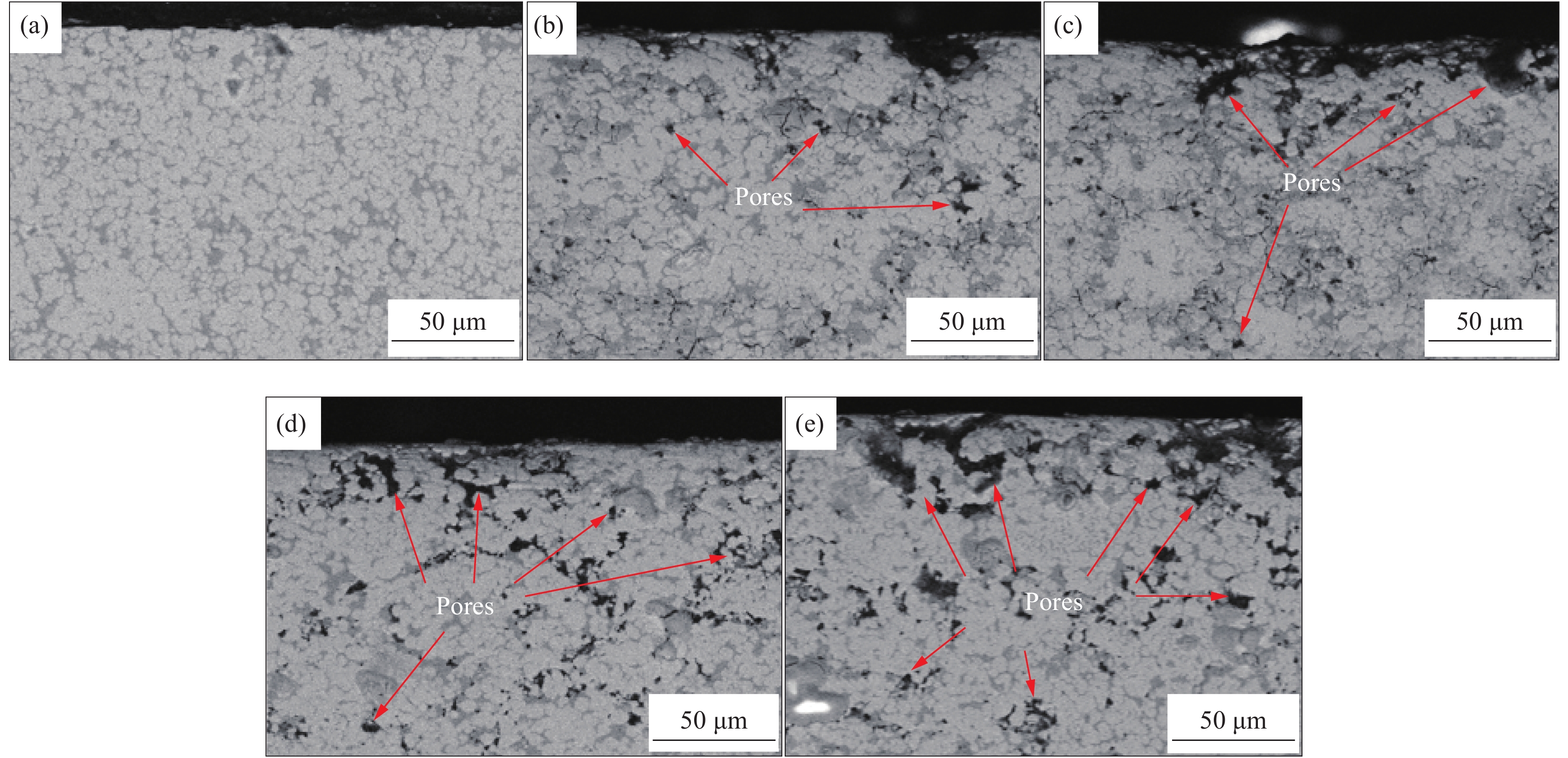

为研究W-Cu FGM内部的组织演变,对在1000℃不同热震次数下的W-10wt%Cu层截面进行抛光处理,结果如图7所示。可以看出,反复的高温冲击使W-Cu FGM中近表面的Cu开始逐渐向表面迁移,在原位置处留下孔隙,如图7箭头所指位置。有研究表明在热循环产生的热应力作用下,W/Cu界面的结合强度会显著降低[22-23]。由于W/Cu界面较弱的结合强度和Cu相在高温下较大的塑性变形,两者协同作用下Cu相逐渐开始向表面迁移,在W/Cu界面处产生微孔。随着热震次数的提高,最后微孔与微孔之间相互贯通,形成较大的孔隙。

图8为在1000℃热震温度下,不同热震次数的W-Cu FGM在25℃、50℃、100℃下的热导率。可以看出,在同一热震次数下,热导率随温度的升高而减小;在不同温度下,热导率均随热震次数的增加而减小,经过200次热震后由原来的200.54、196.76、182.51 W·(m·K)−1降至159.23、156.69、148.40 W·(m·K)−1,分别降低了20.60%、20.36%、18.69%。

结合图5、图6和图7可知,在试样中裂纹的形成及Cu的渗出改变了试样的显微组织,导致了孔隙的生成和Cu的分布不均,这对试样的热导率产生了不利的影响。从金属的导热物理本质分析,金属材料中热的传递主要是通过自由电子的迁移而实现的,在热震过程中由于Cu的渗出在材料内部留下了孔隙,将会阻碍自由电子的迁移影响试样的热导率[24]。同时由于界面裂纹的存在增加了材料中的界面,因而也增大了界面热阻。此外,在循环热震过程中Cu的渗出流失在一定程度上减少了试样中Cu的含量,也会降低试样的导热性能。

3. 结 论

(1) 以化学镀制备的Cu包W的W-10wt%Cu粉体及Cu粉为原料,通过叠层压制和常压气氛烧结的方法可以制备出具有层状梯度结构的W-10wt%Cu/W-20wt%Cu/W-30wt%Cu复合材料(W-Cu FGM)。

(2) 在600℃热震温度下,W-Cu FGM未发现明显的失效行为,仅发现少量的Cu渗出至试样表面,表现出了良好的抗热震性能。W-Cu FGM经1000℃ 200次热震后,在W-20wt%Cu/W-30wt%Cu界面处产生了裂纹,试样的室温热导率由200.54 W·(m·K)−1降至159.23 W·(m·K)−1,降低了20.60%。

(3) W-Cu FGM在热震过程中,Cu由于塑性变形渗出至试样表面并在内部留下孔隙。随着热震温度升高,渗出至试样表面的Cu逐渐增加,且低Cu层表面Cu的渗出量高于高Cu层。

(4) W-Cu FGM在热震过程中的失效行为主要包括Cu的渗出、孔隙、裂纹等。

-

-

[1] MEROLA M, ESCOURBIAC F, RAFFRAY R, et al. Overview and status of ITER internal components[J]. Fusion Engineering and Design,2014,89(7-8):890-895. DOI: 10.1016/j.fusengdes.2014.01.055

[2] SHIMOMURA Y. ITER and plasma surface interaction issues in a fusion reactor[J]. Journal of Nuclear Materials,2007,363-365:467-475. DOI: 10.1016/j.jnucmat.2007.01.215

[3] 吴玉程. 面向等离子体W材料改善韧性的方法与机制[J]. 金属学报, 2019, 55(2):171-180. DOI: 10.11900/0412.1961.2018.00404 WU Yucheng. The routes and mechanism of plasma facing tungstenmaterials to improve ductility[J]. Acta Metallurgica Sinica,2019,55(2):171-180(in Chinese). DOI: 10.11900/0412.1961.2018.00404

[4] 吴玉程. 核聚变堆用W及其合金辐照损伤行为研究进展[J]. 金属学报, 2019, 55(8):939-950. DOI: 10.11900/0412.1961.2018.00405 WU Yucheng. Research progress in irradiation damage behavior of tungsten and its alloys for nuclear fusion reactor[J]. Acta Metallurgica Sinica,2019,55(8):939-950(in Chinese). DOI: 10.11900/0412.1961.2018.00405

[5] 沈晓, 程继贵, 李剑峰, 等. 轧膜成形制备W-Cu层状功能梯度材料及其性能研究[J]. 粉末冶金工业, 2016, 26(6):8-14. SHEN Xiao, CHENG Jigui, LI Jianfeng, et al. Fabrication and properties of W-Cu functionally graded materials by tapecalendaring method[J]. Powder Metallurgy Industry,2016,26(6):8-14(in Chinese).

[6] 雷纯鹏, 程继贵, 夏永红. 新型钨铜复合材料的制备和性能研究的新进展[J]. 金属功能材料, 2003, 10(4):24-27. DOI: 10.3969/j.issn.1005-8192.2003.04.007 LEI Chunpeng, CHENG Jigui, XIA Yonghong. The latest developments in preparation and property study of W-Cu composites[J]. Metallic Functional Materials,2003,10(4):24-27(in Chinese). DOI: 10.3969/j.issn.1005-8192.2003.04.007

[7] 种法力, 周张建, 陈俊凌, 等. 核聚变钨铜面对等离子体材料研究[J]. 功能材料, 2018, 49(3):3109-3112. CHONG Fali, ZHOU Zhangjian, CHEN Junling, et al. W/Cu plasma facing component for fusion device[J]. Journal of Functional Materials,2018,49(3):3109-3112(in Chinese).

[8] CHAPA J, REIMANIS I. Modeling of thermal stresses in a graded Cu/W joint[J]. Journal of Nuclear Materials,2002,303(2):131-136.

[9] LIU X, YANG L, TAMURA S, et al. Thermal response of plasma sprayed tungsten coating to high heat flux[J]. Fusion Engineering and Design,2004,70(4):341-349. DOI: 10.1016/j.fusengdes.2004.06.002

[10] RICCARDI B, MONTANARI R, CASADEI M, et al. Optimisation and characterisation of tungsten thick coatings on copper based alloy substrates[J]. Journal of Nuclear Materials,2006,352(1-3):29-35. DOI: 10.1016/j.jnucmat.2006.02.069

[11] TEJADO E, MÜLLER A V, YOU J H, et al. The thermo-mechanical behaviour of W-Cu metal matrix composites for fusion heat sink applications: The influence of the Cu content[J]. Journal of Nuclear Materials,2018,498:468-475. DOI: 10.1016/j.jnucmat.2017.08.020

[12] YOU J H, BOLT H. Analytical method for thermal stress analysis of plasma facing materials[J]. Journal of Nuclear Materials,2001,299(1):9-19. DOI: 10.1016/S0022-3115(01)00674-2

[13] RICHOU M, GALLAY F, BSWIRTH B, et al. Performance assessment of thick W/Cu graded interlayer for DEMO divertor target[J]. Fusion Engineering and Design,2020,157:1-6.

[14] LOEWENHOFF T, LINKE J, PINTSUK G, et al. Tungsten and CFC degradation under combined high cycle transient and steady state heat loads[J]. Fusion Engineering and Design,2012,87(7-8):1201-1205. DOI: 10.1016/j.fusengdes.2012.02.106

[15] 吴玉程, 姚刚, 罗来马, 等. 核聚变堆用钨及钨基材料热负荷损伤行为的研究进展[J]. 中国有色金属学报, 2018, 28(4):719-731. WU Yucheng, YAO Gang, LUO Laima, et al. Research progress in heat load damage behavior of tungsten and tungsten base materials for nuclear fusion reactor[J]. The Chinese Journal of Nonferrous Metals,2018,28(4):719-731(in Chinese).

[16] 汪峰涛, 吴玉程, 王涂根, 等. W-Cu面对等离子体梯度热沉材料的制备和性能[J]. 复合材料学报, 2008, 25(2):25-30. DOI: 10.3321/j.issn:1000-3851.2008.02.005 WANG Fengtao, WU Yucheng, WANG Tugen, et al. Fabrication and properties of the W-Cu gradient heat sink materials for plasma facing materials[J]. Acta Materiae Compo-sitae Sinica,2008,25(2):25-30(in Chinese). DOI: 10.3321/j.issn:1000-3851.2008.02.005

[17] 陶光勇, 郑子樵, 刘孙和. W/Cu功能梯度材料的制备及热循环应力分析[J]. 复合材料学报, 2006, 23(4):72-77. DOI: 10.3321/j.issn:1000-3851.2006.04.013 TAO Guangyong, ZHENG Ziqiao, LIU Sunhe. Fabrication of W/Cu functionally graded material and analysis of thermal cycle stress[J]. Acta Materiae Compositae Sinica,2006,23(4):72-77(in Chinese). DOI: 10.3321/j.issn:1000-3851.2006.04.013

[18] ZHOU Z J, SONG S X, DU J, et al. Performance of W/Cu FGM based plasma facing components under high heat load test[J]. Journal of Nuclear Materials,2007,363-365:1309-1314. DOI: 10.1016/j.jnucmat.2007.01.184

[19] WANG B G, ZHU D H, LI C J, et al. Performance of full compositional W/Cu functionally gradient materials under quasi-steady-stateheat loads[J]. IEEE Transactions on Plasma Science,2018,46(5):1551-1555. DOI: 10.1109/TPS.2018.2803898

[20] CHEN W C, CHEN P Q, LI J F, et al. Functionally graded W-Cu materials prepared from Cu-coated W powders by microwave sintering[J]. Journal of Materials Engineering and Performance,2019,28(10):6135-6144. DOI: 10.1007/s11665-019-04321-7

[21] WANG Y L, LIANG S H, XIAO P, et al. Experimental and simulation analysis of thermal shock with rapid heating followed by water quenching for CuW70 alloys[J]. Rare Metal Materials and Engineering,2012,41(3):393-396. DOI: 10.1016/S1875-5372(12)60034-4

[22] WANG Y L, LIANG S H, REN J T. Analysis of meso-scale damage and crack for CuW alloys induced by thermal shock[J]. Materials Science and Engineering: A,2012,534:542-546. DOI: 10.1016/j.msea.2011.12.005

[23] CHAWLA K K. Grain boundary cavitation and sliding in copper/tungsten composites due to thermal stresses[J]. Philosophical Magazine,1973,28(2):401-413. DOI: 10.1080/14786437308217462

[24] 陈平安. Cu-W体系复合材料的热压烧结、结构调控与性能增强[D]. 武汉: 武汉理工大学, 2014. CHEN Ping’an. Hot-press sintering, structure regulation and properties improvement of Cu-W system composites[D]. Wuhan: Wuhan University of Technology, 2014(in Chinese)

-

期刊类型引用(5)

1. 樊虎,王超,左小彪,周金岑,尚呈元. 高强中模碳纤维增强高耐热双马树脂复合材料性能. 宇航材料工艺. 2024(02): 89-93 .  百度学术

百度学术

2. 徐牛牛,杭传伟,张淑斌,彭飞. 纺丝工艺对T700级碳纤维及其复合材料性能的影响. 合成纤维. 2023(05): 29-33 .  百度学术

百度学术

3. 郭聪聪,尹国强,单瑞俊,胡啸天. 树脂分布设计对复合材料轴向压缩强度的影响. 高科技纤维与应用. 2023(03): 34-42 .  百度学术

百度学术

4. 符平坡,丁华,曾祥瑞,王纪,罗时清,魏宗来. 碳纤维复合材料-铝合金自冲铆接头成形规律及力学性能. 复合材料学报. 2023(08): 4517-4530 .  本站查看

本站查看

5. 胡丹丽,付大鹏,张越,甄金明,赵伟,张冉,贾正锋. 配副材料对碳纤维增强环氧树脂复合材料摩擦学性能的影响. 润滑与密封. 2022(07): 97-103 .  百度学术

百度学术

其他类型引用(7)

-

下载:

下载: